Керамические сопла для ракетного движка

РДК-3 поначалу делались

по простой технологии отработанной для двигателя предыдущего проекта. Такая технология допускает

некоторый разброс размеров по длине сопла и по длине критического участка. Это несильно сказывается на

работе двигателей и вполне допустимо для простых полетов. Однако, когда возникает желание

исследовать характеристики сопел и двигателей становится понятным, что необходимо добиться довольно

точной воспроизводимости заданных размеров, формы и однородности материала при изготовлении сопел, чтобы такие исследования имели смысл.

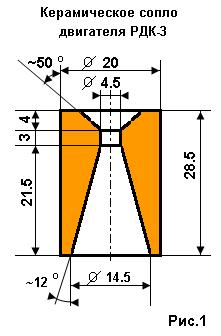

С этой целью и была проведена модернизация технологии. Немного изменилась и форма сопла, см.Рис.1.

/07.01.2009 Козлов И./

Керамические сопла для ракетного движка

РДК-3 поначалу делались

по простой технологии отработанной для двигателя предыдущего проекта. Такая технология допускает

некоторый разброс размеров по длине сопла и по длине критического участка. Это несильно сказывается на

работе двигателей и вполне допустимо для простых полетов. Однако, когда возникает желание

исследовать характеристики сопел и двигателей становится понятным, что необходимо добиться довольно

точной воспроизводимости заданных размеров, формы и однородности материала при изготовлении сопел, чтобы такие исследования имели смысл.

С этой целью и была проведена модернизация технологии. Немного изменилась и форма сопла, см.Рис.1.

/07.01.2009 Козлов И./

Материал

Собственно, выбор материала и стал основным побудительным

мотивом проведенной модернизации технологиии. Материал, естественно керамика, но какая?

Исследование рынка показало, что для любителя доступен достаточно большой выбор. Одних

только глин мне удалось приобрести несколько сортов. Возник вопрос, какая из доступных глин наиболее

пригодна для наших ракетных целей. Результаты некоторых простых исследований, отчасти дающие

ответ на этот вопрос, приведены в статье

"Исследование керамических составов для ракетных сопел" .

Собственно, выбор материала и стал основным побудительным

мотивом проведенной модернизации технологиии. Материал, естественно керамика, но какая?

Исследование рынка показало, что для любителя доступен достаточно большой выбор. Одних

только глин мне удалось приобрести несколько сортов. Возник вопрос, какая из доступных глин наиболее

пригодна для наших ракетных целей. Результаты некоторых простых исследований, отчасти дающие

ответ на этот вопрос, приведены в статье

"Исследование керамических составов для ракетных сопел" .

Оснастка

Общий принцип в плане оснастки не изменился. Однако

все детали были тщательно выточены из сплавов алюминия, что позволило добится очень приличного

качества поверхности готовой детали. В качестве матрицы используется конус, формирующий диффузорную (выходную)

часть сопла и критическое сечение. В качестве пуансона - конфузорную часть. Сопло формируется в

трубке, отрезанной от велосипедного насоса, длиной 100 мм и диаметром 22 мм. Матрица и пуансон должны легко перемещаться

в трубке, но зазор не должен превышать 0,2 мм. В качестве пресса используется струбцина.

Вот и вся оснастка.

Общий принцип в плане оснастки не изменился. Однако

все детали были тщательно выточены из сплавов алюминия, что позволило добится очень приличного

качества поверхности готовой детали. В качестве матрицы используется конус, формирующий диффузорную (выходную)

часть сопла и критическое сечение. В качестве пуансона - конфузорную часть. Сопло формируется в

трубке, отрезанной от велосипедного насоса, длиной 100 мм и диаметром 22 мм. Матрица и пуансон должны легко перемещаться

в трубке, но зазор не должен превышать 0,2 мм. В качестве пресса используется струбцина.

Вот и вся оснастка.

Длина стержня матрицы, формирующего критику и глубина ответного отверстия в пуансоне подобраны так, чтобы при стыковке этих деталей формировалась постоянная длина критического участка сопла.

Технология

Надо четко понимать, что специфика кустарных условий, да и самого исходного материала - глины, не позволяет получить технологию с точной повторяемостью результатов. Тем не менее, если мы хотим иметь какое-то представление о характеристиках изготавливаемых сопел, надо максимально стандартизовать весь процесс изготовления.

Для начала необходимо замесить состав, глину, определенной консистенции. Для этого

насыпаем порошок в миску, понемногу добавляем воды и тщательно замешиваем. Воду следует добавлять

очень аккуратно, лучше с помощью, какой-нибудь спринцовки, типа клизмы, до тех пор, пока

замес не перестанет рассыпаться на куски и примет вид плотного пластилина.

Для начала необходимо замесить состав, глину, определенной консистенции. Для этого

насыпаем порошок в миску, понемногу добавляем воды и тщательно замешиваем. Воду следует добавлять

очень аккуратно, лучше с помощью, какой-нибудь спринцовки, типа клизмы, до тех пор, пока

замес не перестанет рассыпаться на куски и примет вид плотного пластилина.

На 4-е сопла требуется приблизительно 60-80 г сухой глины.

Теперь формирование. Детали формы слегка сбрызгиваем жидкостью WD-40. Берем комок замешанной

глины с небольшим избытком и формируем из него подобие цилиндра с близким к требуемому диаметром.

Накалываем этот цилиндр на стержень матрицы. Плотно обжимаем рукой и задвигаем до упора. Еще раз плотно

обжав глину около диффузоробразующнго конуса, вставляем в трубку до совмещения нижнего края матрицы и края трубки.

Это важно для дальнейшего контроля длины сопла. С противоположной стороны вставляем в трубку пуансон и

одеваем его на стержень матрицы. Проталкиваем пуансон до упора и зажимаем конструкцию в струбцине.

Теперь формирование. Детали формы слегка сбрызгиваем жидкостью WD-40. Берем комок замешанной

глины с небольшим избытком и формируем из него подобие цилиндра с близким к требуемому диаметром.

Накалываем этот цилиндр на стержень матрицы. Плотно обжимаем рукой и задвигаем до упора. Еще раз плотно

обжав глину около диффузоробразующнго конуса, вставляем в трубку до совмещения нижнего края матрицы и края трубки.

Это важно для дальнейшего контроля длины сопла. С противоположной стороны вставляем в трубку пуансон и

одеваем его на стержень матрицы. Проталкиваем пуансон до упора и зажимаем конструкцию в струбцине.

Постукивая по

трубке каким нибудь стержнем, например, рукояткой отвертки, хорошенько затягиваем струбцину.

Постукивая по

трубке каким нибудь стержнем, например, рукояткой отвертки, хорошенько затягиваем струбцину.

Тут необходимо сделать небольшое отступление. Перед тем как формировать сопло, надо проделать

эту процедуру сборки формы без глины. В месте края трубки со стороны пуансона надо сделать засечку

на пуансоне, отметив таким образом его положение для заданной длины сопла.

Тут необходимо сделать небольшое отступление. Перед тем как формировать сопло, надо проделать

эту процедуру сборки формы без глины. В месте края трубки со стороны пуансона надо сделать засечку

на пуансоне, отметив таким образом его положение для заданной длины сопла.

Поскольку мы взяли глины с запасом, положение засечки не совпадет с краем трубки.

Замерив положение засечки относительно края трубки получаем длину лишней части. Зная эту длину, вытаскиваем

пуансон и выталкиваем формируемое сопло из трубки, так чтобы оно выступило за край именно на эту величину.

И отрезаем ножом излишек глины. Теперь повторяем прессовку, следя за положением засечки.

Обычно после удаления излишков положение засечки

совпадает с краем трубки. Такая метода позволяет с очень приличной точностью, в районе 0,3 мм, выдерживать длину сопла

и длину критического участка.

Сопло сформировано. Аккуратно, чтобы не повредить критику и диффузор, вытаскиваем матрицу. Проверяем сопло

на наличие дефектов. Если все нормально, также осторожно выдавливаем пуансоном готовое сопло.

Сопло сформировано. Аккуратно, чтобы не повредить критику и диффузор, вытаскиваем матрицу. Проверяем сопло

на наличие дефектов. Если все нормально, также осторожно выдавливаем пуансоном готовое сопло.

Наштамповав необходимое количество сопел, убираем их в тенек на 2-3 дня для просушки.

Наконец сопла просохли. Необходимо провести обжиг. В данном случае к этому моменту тоже пришлось отнестись более

серьезно. Для качественного обжига была специально разработана и собрана

муфельная печь МПК-2.

Она позволяет равномерно

прогреть сопла по всему объему. Обжиг производился при температуре 950-1050°C в течение 15-20 минут, с предварительной

сушкой при 200°C в течении 2-х часов.

Наконец сопла просохли. Необходимо провести обжиг. В данном случае к этому моменту тоже пришлось отнестись более

серьезно. Для качественного обжига была специально разработана и собрана

муфельная печь МПК-2.

Она позволяет равномерно

прогреть сопла по всему объему. Обжиг производился при температуре 950-1050°C в течение 15-20 минут, с предварительной

сушкой при 200°C в течении 2-х часов.

После остывания печки вытаскиваем готовые сопла. Процесс изготовления на этом завершается. /07.01.2009 kia-soft/ /07.01.2009 Козлов И./

P.S.

Мне, как неспециалисту, трудно судить насколько вышеприведенная технология совершенна. Но по

этой методе было сделано несколько десятков сопел, по 6-10 штук из каждого материала. Результаты по выдержке

геометрии и некоторых характеристик исходных материалов оказались вполне приемлемыми для проведения сравнительного анализа.