Двигатель РДК-2 изначально задумывался как простой, дешевый,

но максимально эффективный мотор. Соответственно встала и была уcпешно решена задача разработки

непрогораемого сверхзвукового сопла. Схема сопла представлена на Рис1.

Двигатель РДК-2 изначально задумывался как простой, дешевый,

но максимально эффективный мотор. Соответственно встала и была уcпешно решена задача разработки

непрогораемого сверхзвукового сопла. Схема сопла представлена на Рис1.

В сети предлагается достаточно много разных

вариантов изготовления таких сопел. Каждый способ имеет и положительные и отрицательные стороны.

Металлическое, понятно, отпало сразу. Некоторые другие я опробовал, но остановился все же на

керамике. Да, есть у нее недостатки. Это, например, усадка после высыхания, хрупкость. Но в

главном - прекрасная устойчивость к высоким температурам, ей мало конкурентов, особенно дешевых.

К тому же керамика прекрасно обрабатывается и прекрасно клеится. Изначально останавливала только

кажущаяся сложность технологического процесса. В дальнейшем выяснилось, что стоит отладить, в

общем-то, несложную технологию, и такие сопла можно печь как пирожки. То, что надо для одноразовых,

но качественных моторов!

Материал

Материал, естественно, глина. Но какая? Чего только не предлагают

наши ракетчики. Мне стало понятно, что, если проверять все варианты, то до полетов может и не дойти.

Решил начать с простейшего - купил в канцелярском магазине уже готовую глину для детского творчества.

Она имеет консистенцию пластилина, т.е. прекрасно промешана и нормально увлажнена.

Остается только вылепить сопло.

Поскольку эксперимент оказался удачным, то других вариантов я уже не рассматривал.

Материал, естественно, глина. Но какая? Чего только не предлагают

наши ракетчики. Мне стало понятно, что, если проверять все варианты, то до полетов может и не дойти.

Решил начать с простейшего - купил в канцелярском магазине уже готовую глину для детского творчества.

Она имеет консистенцию пластилина, т.е. прекрасно промешана и нормально увлажнена.

Остается только вылепить сопло.

Поскольку эксперимент оказался удачным, то других вариантов я уже не рассматривал.

Оснастка

Ясно, что ручками сопло не вылепишь. Нужна оснастка: матрица, пуансон, пресс...

На самом деле все гораздо проще. Сопло имеет внешнюю цилиндрическую форму с внешним диаметром 16мм,

значит, и формировать ее надо в трубке с внутренним диаметром 17мм. Да, именно 17, т.к. усохнет.

Подобрать трубу нужного диаметра мне не удалось, пришлось свертеть из бумаги А4. По технологии

двигательного корпуса мотаем трубку длиной 80мм. Оправку под нее диаметром 17мм можно сделать из 16-ти миллиметровой оправки корпуса движка, намотав на нее 3 слоя

бумаги А4 и один слой скотча. Перед сворачиванием трубки применяем маленькую хитрость. Чтобы глина

не липла к трубке, перед намоткой в районе первого витка, с будущей внутренней стороны, наклеиваем полоску скотча.

Тогда в результате получим трубку, оклеенную изнутри скотчем.

Ясно, что ручками сопло не вылепишь. Нужна оснастка: матрица, пуансон, пресс...

На самом деле все гораздо проще. Сопло имеет внешнюю цилиндрическую форму с внешним диаметром 16мм,

значит, и формировать ее надо в трубке с внутренним диаметром 17мм. Да, именно 17, т.к. усохнет.

Подобрать трубу нужного диаметра мне не удалось, пришлось свертеть из бумаги А4. По технологии

двигательного корпуса мотаем трубку длиной 80мм. Оправку под нее диаметром 17мм можно сделать из 16-ти миллиметровой оправки корпуса движка, намотав на нее 3 слоя

бумаги А4 и один слой скотча. Перед сворачиванием трубки применяем маленькую хитрость. Чтобы глина

не липла к трубке, перед намоткой в районе первого витка, с будущей внутренней стороны, наклеиваем полоску скотча.

Тогда в результате получим трубку, оклеенную изнутри скотчем.

Теперь озаботимся формированием внутренней поверхности сопла.

В качестве матрицы, формирующей конфузор сопла и критику, я использовал алюминиевый цилиндр диаметром 17мм с

вкрученной по оси иглой для накачки мячей. В игле, правда, пришлось заменить собственно иглу на шпильку М3,

но это не обязательно. Главное, чтоб иголка была ровной. В роли пуансона для формирования диффузорной части

сопла удачно подошел цанговый карандаш, носик которого имеет идеальную форму для собственно диффузора,

при этом, он выполнен на резьбе и прекрасно может зажать подходящую шайбу с внешним диаметром 16мм (16х8) для формирования торца. Внутри

карандаша находится металлическая направляющая для грифеля, которая отлично ориентирует иголку в нужном направлении.

В направляющей я сделал ограничитель, который не дает конической части пуансона упереться

в коническую часть матрицы, т.е. позволяет сформировать цилиндрический участок критики сопла. На самом деле

это тоже не обязательно, поскольку диаметр критики все равно будет сформирован позже и цилиндрическая часть тоже.

В качестве пуансона может подойти любая шариковая ручка (их полно), носовая часть которой соответствует нужным

параметрам диффузора и позволяет зафиксировать торцующую шайбу, а в качестве направляющей в ручке может служить стержень без носика.

Теперь озаботимся формированием внутренней поверхности сопла.

В качестве матрицы, формирующей конфузор сопла и критику, я использовал алюминиевый цилиндр диаметром 17мм с

вкрученной по оси иглой для накачки мячей. В игле, правда, пришлось заменить собственно иглу на шпильку М3,

но это не обязательно. Главное, чтоб иголка была ровной. В роли пуансона для формирования диффузорной части

сопла удачно подошел цанговый карандаш, носик которого имеет идеальную форму для собственно диффузора,

при этом, он выполнен на резьбе и прекрасно может зажать подходящую шайбу с внешним диаметром 16мм (16х8) для формирования торца. Внутри

карандаша находится металлическая направляющая для грифеля, которая отлично ориентирует иголку в нужном направлении.

В направляющей я сделал ограничитель, который не дает конической части пуансона упереться

в коническую часть матрицы, т.е. позволяет сформировать цилиндрический участок критики сопла. На самом деле

это тоже не обязательно, поскольку диаметр критики все равно будет сформирован позже и цилиндрическая часть тоже.

В качестве пуансона может подойти любая шариковая ручка (их полно), носовая часть которой соответствует нужным

параметрам диффузора и позволяет зафиксировать торцующую шайбу, а в качестве направляющей в ручке может служить стержень без носика.

Технология

Все компоненты формы готовы. Приступаем к штамповке. Как насчет пресса?

А прессовать будем ручками. Ничего страшного, глина прекрасно промешана и очень пластична,

так что сильно давить не придется. Для начала промажем все детали формы смазкой, дабы избежать

прилипания глины. Народ рекомендует силиконовую смазку, но за неимением таковой я прекрасно

обошелся жидкостью WD-40, известной всем автомобилистам. Ее очень удобно наносить тонким слоем, поскольку

она негустая по консистенции и выполнена в аэрозольном баллоне.

Теперь берем кусок глины с некоторым запасом. Сразу, может, и не угадаете,

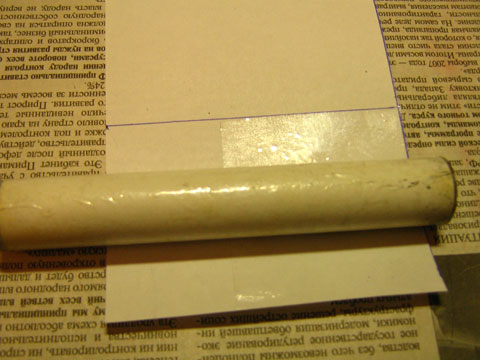

но больше двух попыток не потребуется. Делаем из нее колбаску без перегибов и вставляем в

трубку заподлицо с одним краем. С дальней стороны вставляем матрицу с направляющей иголкой (шпилькой).

Протыкаем иголкой глину и надеваем на нее пуансон из карандаша и начинаем прессовать.

Давить надо достаточно сильно, но не слишком, до тех пор, пока пуансон не упрется в ограничитель. Чтобы излишки глины быстрее уходили в зазор

между торцующей шайбой и трубкой, давить надо одновременно с проворачиванием пуансона вокруг оси.

Все компоненты формы готовы. Приступаем к штамповке. Как насчет пресса?

А прессовать будем ручками. Ничего страшного, глина прекрасно промешана и очень пластична,

так что сильно давить не придется. Для начала промажем все детали формы смазкой, дабы избежать

прилипания глины. Народ рекомендует силиконовую смазку, но за неимением таковой я прекрасно

обошелся жидкостью WD-40, известной всем автомобилистам. Ее очень удобно наносить тонким слоем, поскольку

она негустая по консистенции и выполнена в аэрозольном баллоне.

Теперь берем кусок глины с некоторым запасом. Сразу, может, и не угадаете,

но больше двух попыток не потребуется. Делаем из нее колбаску без перегибов и вставляем в

трубку заподлицо с одним краем. С дальней стороны вставляем матрицу с направляющей иголкой (шпилькой).

Протыкаем иголкой глину и надеваем на нее пуансон из карандаша и начинаем прессовать.

Давить надо достаточно сильно, но не слишком, до тех пор, пока пуансон не упрется в ограничитель. Чтобы излишки глины быстрее уходили в зазор

между торцующей шайбой и трубкой, давить надо одновременно с проворачиванием пуансона вокруг оси.

Удалив излишки глины, снимаем пуансон и убеждаемся в идеальности сформированной поверхности.

Аккуратно выпрессовываем цилиндром-матрицей сопло из трубки и аккуратно снимаем с оси и ставим

в место, где его никто не заденет.

Сопло прекрасно сформировано, но еще очень мягкое, надо обращать с ним аккуратно.

Берем следующий кусок глины...

Удалив излишки глины, снимаем пуансон и убеждаемся в идеальности сформированной поверхности.

Аккуратно выпрессовываем цилиндром-матрицей сопло из трубки и аккуратно снимаем с оси и ставим

в место, где его никто не заденет.

Сопло прекрасно сформировано, но еще очень мягкое, надо обращать с ним аккуратно.

Берем следующий кусок глины...

Короче, штампуем, сколько надо, не забывая каждый раз смазывать детали формы.

Все заготовки оставляем сушиться на открытом воздухе в тенёчке не менее 2-х дней.

Короче, штампуем, сколько надо, не забывая каждый раз смазывать детали формы.

Все заготовки оставляем сушиться на открытом воздухе в тенёчке не менее 2-х дней.

После такой просушки сопла принимают окончательную форму, но остаются еще не слишком прочными.

Однако именно теперь сопло очень легко обрабатывается. Можно изменить площадь критики, высверлив ее

сверлом требуемого диаметра 4мм (или какой вам нужен), изменить форму конфузора, подогнать внешний диаметр,

в случае крайней необходимости. Единственное, что делать нежелательно - это трогать диффузор. Такой

чистоты поверхности, как после штамповки, уже не получите.

После такой просушки сопла принимают окончательную форму, но остаются еще не слишком прочными.

Однако именно теперь сопло очень легко обрабатывается. Можно изменить площадь критики, высверлив ее

сверлом требуемого диаметра 4мм (или какой вам нужен), изменить форму конфузора, подогнать внешний диаметр,

в случае крайней необходимости. Единственное, что делать нежелательно - это трогать диффузор. Такой

чистоты поверхности, как после штамповки, уже не получите.

Наконец форма сопел окончательно доведена, пора добиться от глины ее основного качества - термостойкости.

Необходим обжиг. Муфельные печи и костровища для нормального, в смысле не задвинутого, любителя это перебор.

К счастью оказалось, что обжиг на обычной газовой плите вполне достаточен. Тем, у кого дома электроплиты,

могу только посочувствовать и пожелать найти подходящее решение проблемы обжига. Думаю, мангал на даче или

паяльная лампа вполне подойдут.

Отвлеклись, однако. Перед обжигом надо выдержать сопла в духовке на среднем огне 1-2 часа, во избежание

растрескиваний. После духовки, сразу пока не остыли, сопла одеваем на стальную проволоку и помещаем в пламя

газовой конфорки и... идем смотреть боевик по телевизору. В перерывах на рекламу прибегаем проверить

процесс и перевернуть сопла для равномерного прогрева. Два часа для обжига будет достаточно (как раз фильм

закончится). Надо только обязательно следить, чтобы сопла прогревались до ярко красного цвета не менее чем

наполовину объема.

Выключаем плиту и оставляем сопла остывать.

Наконец форма сопел окончательно доведена, пора добиться от глины ее основного качества - термостойкости.

Необходим обжиг. Муфельные печи и костровища для нормального, в смысле не задвинутого, любителя это перебор.

К счастью оказалось, что обжиг на обычной газовой плите вполне достаточен. Тем, у кого дома электроплиты,

могу только посочувствовать и пожелать найти подходящее решение проблемы обжига. Думаю, мангал на даче или

паяльная лампа вполне подойдут.

Отвлеклись, однако. Перед обжигом надо выдержать сопла в духовке на среднем огне 1-2 часа, во избежание

растрескиваний. После духовки, сразу пока не остыли, сопла одеваем на стальную проволоку и помещаем в пламя

газовой конфорки и... идем смотреть боевик по телевизору. В перерывах на рекламу прибегаем проверить

процесс и перевернуть сопла для равномерного прогрева. Два часа для обжига будет достаточно (как раз фильм

закончится). Надо только обязательно следить, чтобы сопла прогревались до ярко красного цвета не менее чем

наполовину объема.

Выключаем плиту и оставляем сопла остывать.

Это самый "спартанский" вариант обжига. Значительно проще и качественнее обжиг проводить в муфельной печке. У меня уже две самодельные печки МПК-1 и МПК-2. Делаются они не сложно. Рекомендую.

Все, процесс на этом завершен. Осталось только вклеить готовое сопло в

двигатель.

На последней фотке показано сопло на отработавшем движке. Сопло не претерпело

никаких изменений, если не считать налета несгоревшего топлива в зоне критики. Теоретически его можно использовать

повторно, но проще сделать новое, чем отдирать старое от корпуса и очищать. Если только не крайняя необходимость...

Кстати, очень хорошо отработавшие сопла очищаются от налета и бумажного корпуса теплой водой.

/27.11.2007 kia-soft/

На последней фотке показано сопло на отработавшем движке. Сопло не претерпело

никаких изменений, если не считать налета несгоревшего топлива в зоне критики. Теоретически его можно использовать

повторно, но проще сделать новое, чем отдирать старое от корпуса и очищать. Если только не крайняя необходимость...

Кстати, очень хорошо отработавшие сопла очищаются от налета и бумажного корпуса теплой водой.

/27.11.2007 kia-soft/

P.S.

Содержание может корректироваться по мере накопления экспериментальных данных.