Двигатель РДК-2 разработан специально под

сорбитовое топливо

(сорбитовая карамель).

При переходе к движкам больших по размеру и мощности, чем РДК-1(см.статью "Ракета-это просто!"),

прессовка порошкового топлива становится довольно трудной задачей, особенно в плане стабильности характеристик и безопасности

при работе движка. Топливо на сорбите позволяет избежать этих проблем, хотя и имеет свои особенности, но об этом позже.

К тому же сорбитовое топливо, в силу несколько более медленного горения, позволяет сделать полеты зрелищнее.

Двигатель РДК-2 разработан специально под

сорбитовое топливо

(сорбитовая карамель).

При переходе к движкам больших по размеру и мощности, чем РДК-1(см.статью "Ракета-это просто!"),

прессовка порошкового топлива становится довольно трудной задачей, особенно в плане стабильности характеристик и безопасности

при работе движка. Топливо на сорбите позволяет избежать этих проблем, хотя и имеет свои особенности, но об этом позже.

К тому же сорбитовое топливо, в силу несколько более медленного горения, позволяет сделать полеты зрелищнее.

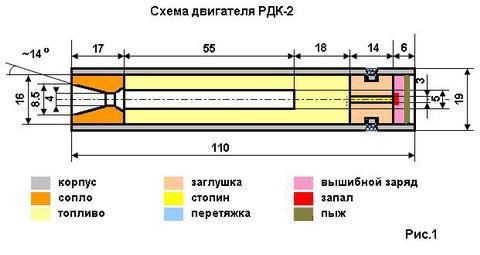

Характеристики

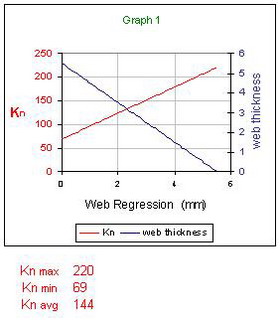

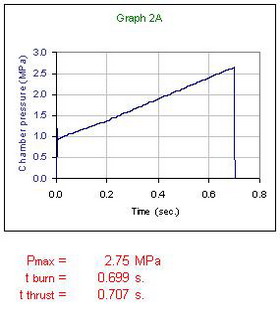

Вот основные характеристики двигателя РДК-2, рассчитанные программой SRM :

Тяга

Kn и давление

Проще говоря, такой мотор может затащить 150-граммовую ракету на высоту 400м. Расчетное время набора высоты около 9сек.Такие данные дает программа EzAlt , на практике у меня получилось ~7сек.

Конструктивно РДК-2 похож на РДК-1, поэтому

на некоторых аналогичных процессах при изготовлении я не буду задерживаться. Движок одноразовый, но сказать

что это недостаток, у меня не поворачивается язык. Дело в том, что одноразовые движки, при определенных

условиях, имеют ряд преимуществ перед многоразовыми. При тех же тяговых характеристиках, они проще в производстве, легче, безопаснее.

Что же это за условия? На мой взгляд, это, прежде всего, небольшие габариты, технологическая простота изготовления

сопла, при сохранении его основных качеств, и несложная, но эффективная система заливки и прессовки топлива.

Велосипеда я не изобрел, поскольку керамическое сопло и прессовку топлива придумал не я.

Однако, без ложной скромности, скажу, что мне удалось решить эти задачи, применив собственные, по-моему, очень удачные

модификации данных технологических процессов. А теперь давайте по порядку.

Корпус

Изготовление корпуса РДК-2 ничем не отличается от изготовления корпуса РДК-1. На оправку, диаметром 16мм, на силикатном клею наматывается две полосы от листа А4, шириной 110мм. Это получается около 10-ти слоев. Если кто-то считает это излишеством, возражу: проигрыш в весе 2-3 грамма для движка со средней тягой около 3-х кг - ничто по сравнению с гарантированной надежностью. Ни одного разрыва или прогара (тьфу-тьфу) у меня пока не было. Чтобы при высыхании не возникали вздутости на корпусе, лучше сначала намотать одну полосу, затем подсушить и, уже после этого, домотать вторую полосу от А4. Поскольку внешняя оправка для РДК-2 не нужна, операцию "прогонки" через внешнюю оправку не делаем, а просто просушиваем готовый корпус, сняв его с оправки. Сушить надо на воздухе приблизительно сутки. Сушить в духовке не рекомендую - корпус получается хрупким.Сопло

Изготовление керамического сопла - это отдельная

тема,

а здесь мы будем считать, что сопло уже готово.

Сопло вклеивается в просохший корпус на клею "Термосталь 1400" или "Poxipol". Здесь важно

аккуратно промазать обе склеиваемые поверхности - сопла и корпуса. Сопло должно входить в корпус

достаточно плотно, так что клей наносится тонким, но сплошным слоем. После промазки

сопло сразу вставляется в корпус и оставляется на просушку. Для продолжения работы по сборке движка

достаточно полчаса для просушки, в случае указанных клеёв.

Изготовление керамического сопла - это отдельная

тема,

а здесь мы будем считать, что сопло уже готово.

Сопло вклеивается в просохший корпус на клею "Термосталь 1400" или "Poxipol". Здесь важно

аккуратно промазать обе склеиваемые поверхности - сопла и корпуса. Сопло должно входить в корпус

достаточно плотно, так что клей наносится тонким, но сплошным слоем. После промазки

сопло сразу вставляется в корпус и оставляется на просушку. Для продолжения работы по сборке движка

достаточно полчаса для просушки, в случае указанных клеёв.

Топливо

После вклейки сопла можно заряжать движок.

Сорбитовое топливо

для РДК-2 стандартное: 65% KNO3 + 35% Сорбита.

Идею принудительной прессовки я взял у

Serge77.

Прессовка топлива делается во избежание образования пузырей в топливной

шашке и, следовательно, нестабильного горения, а, проще говоря, взрыва. Осуществление данной идеи в моей

трактовке претендует на оригинальность, поэтому я остановлюсь на этом подробнее. Закладка и

прессовка топлива производится не в отдельных шашках, а непосредственно в корпусе движка. Зарядка движка больше напоминает именно закладку, а

не заливку, отсюда и проблемы с пузырями.

После вклейки сопла можно заряжать движок.

Сорбитовое топливо

для РДК-2 стандартное: 65% KNO3 + 35% Сорбита.

Идею принудительной прессовки я взял у

Serge77.

Прессовка топлива делается во избежание образования пузырей в топливной

шашке и, следовательно, нестабильного горения, а, проще говоря, взрыва. Осуществление данной идеи в моей

трактовке претендует на оригинальность, поэтому я остановлюсь на этом подробнее. Закладка и

прессовка топлива производится не в отдельных шашках, а непосредственно в корпусе движка. Зарядка движка больше напоминает именно закладку, а

не заливку, отсюда и проблемы с пузырями.

При закладке топлива важно сохранить в чистоте верхнюю часть корпуса,

куда будет вклеиваться заглушка. Для этого делаем бумажную муфту длинной 40мм и внешним диаметром 16мм. Если

заметили, длина муфты длиннее расчетной на 2мм. Это необходимо для того, чтобы компенсировать смещение верхней

границы топлива при формировании канала.

Муфту вставляем в верхнюю часть корпуса и начинаем зарядку. Расплавленное топливо закладываем в двигатель

шпателем из алюминиевой проволоки ~3мм или лучинки. Заложив небольшую порцию, трамбуем торцевой частью сверла 4мм,

слегка смоченного в подсолнечном масле. Продолжаем процесс до уровня, когда уже начинается муфта.

Вынимаем муфту и сразу, пока топливо горячее, приступаем к формированию канала и прессовке.

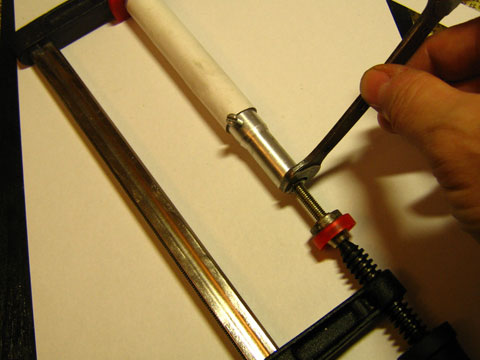

Система прессовки состоит из :

Система прессовки состоит из :

1) Длинной, где-то на 250мм, струбцины.

2) Шпильки М6 длиной 150 мм. Участок без резьбы должен быть длиной 100мм, диаметром 5,0-5,3мм и заостренный на торце.

3) Цилиндра-поршня длиной 65мм и внешним диаметром 16мм и осевым отверстием ~5,5мм. Поршень должен свободно,

но без сильных люфтов, ходить по шпильке. Кроме того, он

должен с легким трением входить в корпус двигателя и иметь ровный торец. Лучше чтобы поршень был металлическим.

4) Ну, и в дополнение к системе нужна гайка М6, ключ под нее, доп. металлическая трубка длинной 30-35мм.

Сначала смазываем гладкую часть шпильки и рабочий торец поршня маслом, можно подсолнечным.

Затем вставляем цилиндр в корпус до упора в топливо, соответственно ровным торцом к топливу. Теперь шпильку

вставляем в отверстие цилиндра и продавливаем в топливо до упора в сопло. Шпилька, ориентируемая цилиндром,

идет ровно и четко по центру фиксируется критикой сопла, образуя строго осевой канал горения.

Накидываем на внешнюю резьбовую часть шпильки гайку и поджимаем шпильку к соплу струбциной.

Поджимаем плотно, но осторожно, чтобы не повредить сопло. Корпус и шпилька в струбцине составляют

жесткую систему, поэтому, если мы теперь будем поджимать цилиндр-поршень гайкой, мы, таким образом, создадим

винтовой пресс, который очень качественно запрессует топливо. Гайку поджимаем достаточно плотно, но,

опять-таки, фанатизма не надо. В таком виде оставляем конструкцию в покое не менее 6 часов.

Сначала смазываем гладкую часть шпильки и рабочий торец поршня маслом, можно подсолнечным.

Затем вставляем цилиндр в корпус до упора в топливо, соответственно ровным торцом к топливу. Теперь шпильку

вставляем в отверстие цилиндра и продавливаем в топливо до упора в сопло. Шпилька, ориентируемая цилиндром,

идет ровно и четко по центру фиксируется критикой сопла, образуя строго осевой канал горения.

Накидываем на внешнюю резьбовую часть шпильки гайку и поджимаем шпильку к соплу струбциной.

Поджимаем плотно, но осторожно, чтобы не повредить сопло. Корпус и шпилька в струбцине составляют

жесткую систему, поэтому, если мы теперь будем поджимать цилиндр-поршень гайкой, мы, таким образом, создадим

винтовой пресс, который очень качественно запрессует топливо. Гайку поджимаем достаточно плотно, но,

опять-таки, фанатизма не надо. В таком виде оставляем конструкцию в покое не менее 6 часов.

К этому времени топливо достаточно затвердеет и можно приступать к разборке системы. Для начала, естественно,

вынимаем сборку из струбцины. Вытащить шпильку руками не удастся, несмотря на смазку, но этого и не требуется.

Поскольку струбцина теперь не удерживает шпильку, а топливо, наоборот, намертво схватилось с корпусом,

то, если мы теперь продолжим поджимать гайку, мы, таким образом, выпрессуем шпильку из застывшей горючки.

Когда гайка упрется в конец резьбы, мы вставляем между гайкой и цилиндром дополнительный цилиндрик,

и продолжаем выпрессовку шпильки до полного освобождения. После такой процедуры топливный блок получается

практически идеальной формы с идеально ровным каналом. Очевидно, что система работает так, что растрескиваний топливного

блока быть практически не может. В случае если топливо забило критику сопла, надо

прочистить его несильно нагретым (~120-160 градусов) металлическим стержнем подходящего диаметра.

Не вздумайте высверливать - обязательно попортите сопло.

К этому времени топливо достаточно затвердеет и можно приступать к разборке системы. Для начала, естественно,

вынимаем сборку из струбцины. Вытащить шпильку руками не удастся, несмотря на смазку, но этого и не требуется.

Поскольку струбцина теперь не удерживает шпильку, а топливо, наоборот, намертво схватилось с корпусом,

то, если мы теперь продолжим поджимать гайку, мы, таким образом, выпрессуем шпильку из застывшей горючки.

Когда гайка упрется в конец резьбы, мы вставляем между гайкой и цилиндром дополнительный цилиндрик,

и продолжаем выпрессовку шпильки до полного освобождения. После такой процедуры топливный блок получается

практически идеальной формы с идеально ровным каналом. Очевидно, что система работает так, что растрескиваний топливного

блока быть практически не может. В случае если топливо забило критику сопла, надо

прочистить его несильно нагретым (~120-160 градусов) металлическим стержнем подходящего диаметра.

Не вздумайте высверливать - обязательно попортите сопло.

Для окончательной формировки топливного блока нам остается только сформировать участок "трассера", т.е. участок топлива без канала. Его функция визуализировать траекторию, защитить деревянную заглушку от прогара и сыграть роль замедлителя для системы спасения (~7сек). Но прежде чем формировать трассер, необходимо поместить в канал две полоски вторичного воспламенительного состава шириной 3,5-4,0мм и длиной 55мм. Без этой операции двигатель может слишком долго набирать обороты и даже есть вероятность перехода к торцевому горению с соответствующими последствиями. Можно, наверное, вставить стопин из такого состава после сборки со стороны сопла, но это проблематично из-за небольшой площади критического сечения. К тому же, полоски предотвращают попадание топлива в канал при формировании трассера. Итак, вторичный состав вложили, вставляем укороченную до 20мм защитную муфту, и закладываем топливо для трассера длиной 18мм. Вынимаем муфту и сразу вставляем сверху заглушку, смазав ее боковую поверхность силикатным клеем, подпрессовываем ее подходящим стержнем и фиксируем перетяжкой. Конечно, необходимо чтобы к этому моменту заглушка уже была подготовлена.

Заглушка

Собственно заглушка делается по технологии деревянного сопла для РДК-1, но она вытачивается на шпильке М3. В канал длиной 14мм и диаметром 3мм вставляется пороховой стопин, так, чтобы он выступал с обоих сторон на 3-4мм. Со стороны вышибного заряда, т.е. с внешней стороны, на стопин наносится запальный состав из 4-х спичечных головок. (В случае качественного стопина, это необязательно). Можно размягчить спичечные головки, подержав их пару минут на пару от чайника, замесить в тесто и тогда состав легко наносится и прилипает. Просушка запального состава занимает от 5 до 10 час. После установки заглушки в верхней части двигателя остается место для вышибного заряда. Нужное количество заряда придется подбирать опытным путем. Обычно это где-то 0.3-0.5г малинового пороха. Здесь должен заметить, что навеска вышибного заряда - дело очень индивидуальное для каждой схемы. Недобор приведет к невыбросу парашюта. Перебор приведет к разрыву троса и т.п.. Для выяснения точного веса вышибного заряда необходимо провести стендовые испытания работы системы спасения. Несколько аварий убедило меня в этом. Стендовые испытания ФЕНИКСа дали оптимальную навеску 0.5г малинового пороха. (Это для системы с объемом камеры ~145куб.см, хорошим уплотнением всех элементов и небольшим трением всех подвижных компонентов.) Можно использовать другие простые пороха, нитро и черный, но малиновый предпочтительнее, поскольку имеет меньшую температуру горения. Ствол получившейся вышибной мортирки пыжуется кружочком ватмана или картонным пыжом 12-го калибра. Пыж надо зафиксировать, слегка проклеив стык с корпусом или обклеив папиросной бумагой с нахлестом на корпус.Установка

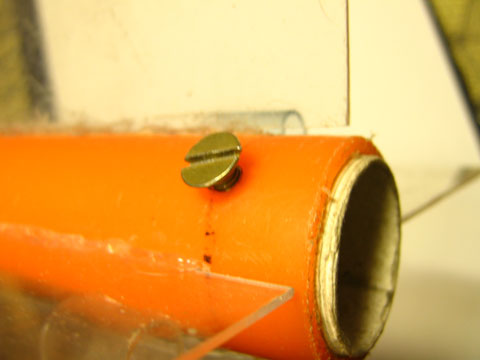

Мотор практически готов. Осталось только подогнать его диаметр к диаметру фюзеляжа ракеты и

продумать систему фиксации и уплотнения, дабы вышибло и именно парашют, а не сам мотор. Я объединил эти проблемы,

поскольку решение их в РК-2 связаны. На корпусе двигателя делаем два кольца из ватмана на силикатном клею

шириной по 15-20мм с таким расчетом, чтобы с ними двигатель с легким трением, но плотно входил в фюзеляж.

Теперь достаточно в нижней части фюзеляжа вкрутить короткий ~5мм винтик М4, упираясь в который

кольцом движок не вылетит. Стопорить следует нижней кромкой нижнего кольца, поскольку

между кольцами будет находиться система уплотнения, предотвращающая прорыв газов от вышибного заряда.

Мотор практически готов. Осталось только подогнать его диаметр к диаметру фюзеляжа ракеты и

продумать систему фиксации и уплотнения, дабы вышибло и именно парашют, а не сам мотор. Я объединил эти проблемы,

поскольку решение их в РК-2 связаны. На корпусе двигателя делаем два кольца из ватмана на силикатном клею

шириной по 15-20мм с таким расчетом, чтобы с ними двигатель с легким трением, но плотно входил в фюзеляж.

Теперь достаточно в нижней части фюзеляжа вкрутить короткий ~5мм винтик М4, упираясь в который

кольцом движок не вылетит. Стопорить следует нижней кромкой нижнего кольца, поскольку

между кольцами будет находиться система уплотнения, предотвращающая прорыв газов от вышибного заряда.

С уплотнением пришлось поломать голову, но результат получился довольно изящным и оригинальным,

по крайней мере, аналогов я не встречал. Проблема в том, что если мы сделаем хороший сальник из

резинового кольца диаметром 20 мм и толщиной резинки 1,5-2,0мм (не помню для чего, продаются в автозапчастях),

как это обычно делают - в пазу корпуса, то мы не сможем вставить мотор в фюзеляж. Смазку применять в случае

бумажной прокладки в фюзеляже и бумажного корпуса движка невозможно. Поэтому мы вставляем сальник

не в паз, а между уплотнительными кольцами, расстояние между которыми ~40мм. Сдвигаем его впритык к верхнему,

тогда при вставке движка в фюзеляж кольцо будет работать как подшипник, перекатываясь по мере запихивания движка

к нижнему кольцу, не теряя при этом своих уплотнительных свойств. Более того, если рядом с нижним кольцом

наклеить еще намотку из пары слоев бумаги, т.е. ступенечку, то, накатившись на нее, кольцо наглухо перекроет

зазор между движком и фюзеляжем. И никакой смазки! Движок вставляется и вытаскивается очень легко, а утечка

газов отсутствует напрочь /26.11.2007 kia-soft/.

С уплотнением пришлось поломать голову, но результат получился довольно изящным и оригинальным,

по крайней мере, аналогов я не встречал. Проблема в том, что если мы сделаем хороший сальник из

резинового кольца диаметром 20 мм и толщиной резинки 1,5-2,0мм (не помню для чего, продаются в автозапчастях),

как это обычно делают - в пазу корпуса, то мы не сможем вставить мотор в фюзеляж. Смазку применять в случае

бумажной прокладки в фюзеляже и бумажного корпуса движка невозможно. Поэтому мы вставляем сальник

не в паз, а между уплотнительными кольцами, расстояние между которыми ~40мм. Сдвигаем его впритык к верхнему,

тогда при вставке движка в фюзеляж кольцо будет работать как подшипник, перекатываясь по мере запихивания движка

к нижнему кольцу, не теряя при этом своих уплотнительных свойств. Более того, если рядом с нижним кольцом

наклеить еще намотку из пары слоев бумаги, т.е. ступенечку, то, накатившись на нее, кольцо наглухо перекроет

зазор между движком и фюзеляжем. И никакой смазки! Движок вставляется и вытаскивается очень легко, а утечка

газов отсутствует напрочь /26.11.2007 kia-soft/.

Вот и все. Осталось установить мотор на

ракету и вперед!

/26.11.2007 kia-soft/

P.S.

Содержание может корректироваться по мере накопления экспериментальных данных.

P.P.S.

Со временем мне удалось сильно упростить технологию сборки мотора 2-ой серии. Если конструкция РДК-2

вам кажется сложной, рекомендую посмотреть

двигатель РДК-2У.