Ракетный двигатель

РДК-2,

разработанный для проекта РК-2,

в-принципе, мотор начального уровня. В то же время, для его изготовления надо освоить работу с керамикой,

вытачивание цилиндрических деталей, сделать оснастку для прессования заряда. Все это не слишком

простые операции, что заставило меня задуматься над возможностью упрощения технологии. По мере накопления

опыта работы с разными моторами, в том числе и более серьезными, удалось придумать методику, позволяющую сильно упростить

сборку мотора этого класса. Новый мотор получил название РДК-2У. Причем, важно отметить, что использованные

технологические приемы и некоторые новые материалы ничуть не ухудшили характеристики мощности и надежности.

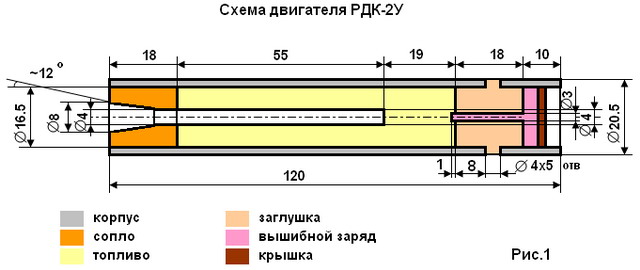

Схема мотора, рис.1, не претерпела принципиальных изменений. Хочу обратить внимание только

на то, что внутренний диаметр корпуса мотора может быть изменен в диапазоне 16,0-16,5 мм в зависимости от

имеющейся оправки. Внешний диаметр, соответственно, может иметь диаметр от

20,0 мм до 20,5 мм. Соответственно - это значит, что толщину стенки мотора надо сохранить.

ТОПЛИВО

Топливо такое же, как для РДК-2 -

плавленая сорбитовая карамель.

В двигатель влезает 28,5 г топлива, с учетом трассера. В тяге участвует примерно 23г.

КОРПУС

Корпус делается из 2-х полос рисовальной бумаги формата А3. Альбомы для рисования такого формата есть в каждом магазине канцтоваров. Эта бумага толще офисной, но тоньше ватмана.

Отрезаем 2 полосы вдоль листа и мотаем на оправку Ø16,5 мм на силикатном клею.

Ширина полос 120 мм. В качестве оправки надо взять подходящий металлический стержень. Например,

я приобрел в магазине автозапчастей стальной болт длиной ~40 см и распилил его на две части.

Одну часть использую для оправки, вторую для трамбовки. Трамбовка понадобится нам для формирования сопла.

Для того, чтобы клей не лип к оправке и чтобы обеспечить небольшой зазор между корпусом и трамбовкой,

на оправку надо намотать два слоя скотча.

Отрезаем 2 полосы вдоль листа и мотаем на оправку Ø16,5 мм на силикатном клею.

Ширина полос 120 мм. В качестве оправки надо взять подходящий металлический стержень. Например,

я приобрел в магазине автозапчастей стальной болт длиной ~40 см и распилил его на две части.

Одну часть использую для оправки, вторую для трамбовки. Трамбовка понадобится нам для формирования сопла.

Для того, чтобы клей не лип к оправке и чтобы обеспечить небольшой зазор между корпусом и трамбовкой,

на оправку надо намотать два слоя скотча.

Еще один нюанс, пожалуй, единственное небольшое технологическое усложнение - необходимо подобрать металлическую трубу для внешней оправки корпуса. Она нужна, чтобы не порвался корпус в месте запрессовки сопла, поэтому длина внешней оправки может быть и меньше длины корпуса, но желательно не менее 40 мм. Сразу после накрутки корпуса, пока он еще сырой и слои не схватились, надо подогнать его внешний диаметр под внешнюю оправку. При необходимости отрезать лишнюю намотку. В оправку корпус должен входить свободно, но без люфта.

Чтобы корпус не повело, лучше сушить прямо на оправке.

После высыхания, желательно торцануть шкуркой, чтобы сделать четкий

срез без клея и без сдвига слоев со стороны сопла. Это усилит сцепление сопла с корпусом.

СОПЛО

Сопло в моторе РДК-2У имеет мало общего с соплом прототипа. Технология упрощена до предела. Впрочем, ничего нового я тут не предлагаю, поскольку прессованные из сухой глины сопла давно известны. Но я бы никогда не отнесся серьезно к этой методике, если бы не один интересный нюанс, который обнаружил в своих экспериментах - разгар сопел, прессованных из необожженной глины практически отсутствует в ракетных моторах на карамельном топливе. В соплах из обожженной глины достичь этого не удавалось. Получается, что простая технология оказалась значительно эффективнее.

Что касается материала, то здесь оказалось все еще проще. Заходим в любой зоомагазин и покупаем наполнитель для кошачьих туалетов. Надо только проследить, чтобы на упаковке было указано, что он содержит 100% чистой глины. У кого в доме есть кошак, тому и ходить никуда не придется. На одно сопло нам понадобится 7 г наполнителя. Пробовал косметическую белую глину и голубую для лепки, тоже годятся.

Короче, берем подсохший корпус, вставляем его в оправку, ставим на твердую поверхность. Засыпаем

наполнитель вставляем трамбовку и начинаем нещадно долбить молотком, формируя в корпусе пробку из глины...

Можно конечно и так, но такое сопло может вышибить. Чтобы этого не случилось,

прежде чем прессовать, надо проделать несложную, но очень ответственную операцию. Разводим немного

эпоксидки и промазываем ею торец и внутреннюю часть корпуса в районе будущего сопла. А вот теперь

берем корпус, вставляем в оправку, засыпаем, долбим по вышеуказанной схеме.

После засыхания эпоксидки, контакт сопла с корпусом становится очень надежным.

Короче, берем подсохший корпус, вставляем его в оправку, ставим на твердую поверхность. Засыпаем

наполнитель вставляем трамбовку и начинаем нещадно долбить молотком, формируя в корпусе пробку из глины...

Можно конечно и так, но такое сопло может вышибить. Чтобы этого не случилось,

прежде чем прессовать, надо проделать несложную, но очень ответственную операцию. Разводим немного

эпоксидки и промазываем ею торец и внутреннюю часть корпуса в районе будущего сопла. А вот теперь

берем корпус, вставляем в оправку, засыпаем, долбим по вышеуказанной схеме.

После засыхания эпоксидки, контакт сопла с корпусом становится очень надежным.

Но мы не будем ждать, когда смола засохнет и приступим к заполнению мотора топливом. Как это делается,

расскажу ниже. После заправки надо будет подождать, когда топливо застынет.

Теперь приступаем к формированию канала в сопле и, одновременно в заряде. Берем сверло Ø4 мм и

высверливаем со стороны сопла канал длинной 73 мм, т.е. 18 мм на сопло и 55 мм в заряде. Чтобы

сверление было четко по центру, применяем простой кондуктор, намотанный из бумаги на клею. Думаю из

фотки понятно, как он работает. Конечно, у кого есть токарный станок, тот может обойтись без кондуктора

и засверлить канал на станке.

Собственно, сопло сформировано и может быть использовано в таком виде. Но чтобы снять с него максимум тяги надо сделать диффузор - расширяющуюся выходную часть. Это можно сделать с помощью конусной шарошки с углом при вершине 24-28°, аккуратно рассверлив выход до диаметра 8 мм. Я делаю еще проще - перед прессовкой сопла во внешнюю оправку подкладываю стальную вставку-матрицу, имеющую форму диффузора и получаю заготовку с расширением.

Еще одно замечание. Перед тем как закладывать топливо, проконтролируйте длину получившегося сопла. Она

может немного отличаться от планируемой и это надо учесть при формировании канала.

ЗАРЯД

Закладка топлива делается после того, как в корпусе будет сформирована глиняная пробка под будущее сопло, пока

без канала. С внутренней стороны корпуса отмечаем карандашом уровень, до которого надо заложить заряд.

Расплавленная сорбитовая карамель аккуратно закладывается небольшими порциями маленьким шпателем из алюминиевой проволоки.

После закладки каждой порции корпус обстукивается каким-нибудь стержнем или, например, чайной ложкой, для

того, чтобы порция топлива растеклась по диаметру корпуса и заполнила все пустоты. Стараемся не

заляпать корпус выше отметки уровня топлива. Если твердости рук не хватает, используем защитную муфту из

бумаги, как делалось при зарядке мотора РДК-2. Заполняем топливом до отметки.

Если все будет сделано четко, то заряд получится без пузырей, что очень важно.

Оставляем мотор в покое до застывания топлива. На это может потребоваться от 4-х часов до суток.

После затвердевания заряда приступаем к формированию канала (см. раздел "Сопло"). Можно сначала

сформировать заглушку.

ЗАГЛУШКА

Заглушку формируем после закладки и застывания топлива. Это можно делать как до высверливания канала, так и после - без разницы. Точнее разница только в том, что для того, кто делает канал на станке, лучше сначала сформировать заглушку. Однако, прежде надо обязательно пометить на внешней стороне корпуса верхнюю границу топлива.

Заглушка делается из эпоксидной смолы. Чтобы обеспечить надежное крепление такой заглушки высверливаем в корпусе выше границы топлива на 10 мм пять отверстий Ø4 мм по периметру. Наматываем на корпус полоску скотча липкой стороной вверх, так, чтобы он не прилип к корпусу, но закрыл снаружи эти отверстия. Теперь заливаем эпоксидку до нужного уровня и оставляем застывать.

Вот и вся заглушка. Просто, но надежно.

ПИРОСИСТЕМА

Последняя операция сборки двигателя РДК-2У - организация пиросистемы выброса парашюта, конечно, если таковая необходима. В противном случае данный раздел можно пропустить.

Организовав трассер диной 18 мм, мы, в-принципе, уже сделали полдела. Он будет работать замедлителем на 5-6 секунд. Нам осталось передать зажигание от трассера на вышибной заряд. Для этого высверливаем в заглушке канал диаметром 3 мм до начала топлива. Для этого нам и нужна была отметка верхней границы заряда. Засверлиться надо аккуратно, только-только зацепив край топлива. Углубиться можно не более чем на 1-2 мм.

В канал засыпаем дымный порох и подтрамбовываем его тонким стержнем. В верхнюю часть корпуса над заглушкой засыпаем вышибной заряд, к примеру, тот же порох. Количество вышибного заряда определяется экспериментально для конкретной ракеты. Для небольших ракет обычно требуется 0,3-1,0 г.

Осталось закрыть и плотно поджать сверху вышибной заряд кружком толстого картона, вставленного в натяг - и система готова.

ЗАЖИГАНИЕ

Для двигателя подходит любое зажигание, работающее через сопло и обеспечивающее воспламенение заряда в верхней точке канала.

Это может быть и

простейшее из проекта РК-2

и более продвинутое типа

ВЗК.

ХАРАКТЕРИСТИКИ

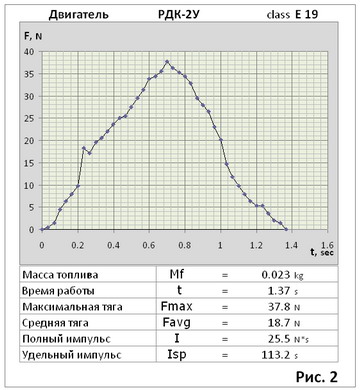

Что касается характеристик, то они были получены в испытании от 13.08.2011г на стенде ТСК-2 в пятикилограммовом варианте. График тяги показан на рисунке 2.

Мотор имел следующую конфигурацию:

- - L=125 мм

- - D=20.5 мм

- - M=59 г

- - сорбитовая карамель, скрепленный

- - L=63 мм

- - D=16,5 мм

- - M=23 г (без учета замедлителя)

- - Lкан=55 мм

- - Dкан=4 мм

- - сухая глина, прессованное

- - L=18 мм

- - D=4 мм

- - диффузор 24°

- - расширение 4

Мотор выдал все, что от него и ожидалось, т.е. приличный результат. Тяга около 4-х кг и неплохой удельный импульс 112 с.

Разгар сопла, как я и говорил, не обнаружен.

Один небольшой косяк, раннее срабатывание вышибного заряда, связан скорее всего с небольшой ошибкой при изготовлении мотора. Он был устранен и в повторном испытании от 24.08.2011 мотор отработал четко и показал расчетное замедление - примерно 5 секунд.

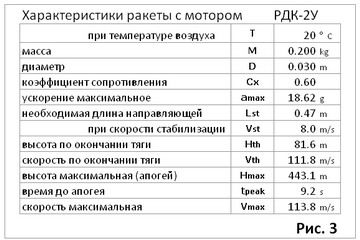

Расчетные характеристики ракеты c данным мотором в программе ALTIMMEX приведены на рис.3.

![]()

Хочу обратить внимание начинающих ракетчиков на то, что при использовании простого стопинного зажигания, мотор выходит на режим не резко, а в течении 0,2-0,3 секунды. Это означает, что ракета будет разгоняться относительно плавно и, чтобы обеспечить её выход на скорость стабилизации, необходимо выбрать правильно длину направляющей. Рекомендуемый максимальный взлетный вес для ракеты с мотором РДК-2У 200 г. Длина направляющей должна быть не менее 0,5 м. Имеется ввиду рабочая часть направляющей.

ЗАКЛЮЧЕНИЕ

В заключение, хочу сказать, что давно хотел предложить любителям простую конструкцию полноценного ракетного мотора. Не скажу, что это была простая задача, но наконец могу это сделать. Действительно, что прежде всего любитель хочет от мотора? Наверное, чтобы он мог быть изготовлен быстро, без сложного оборудования и труднодоступных материалов. При этом важно, чтобы мотор выдавал полноценные характеристики, не имел разгара критики. Думаю, двигатель РДК-2У отвечает таким требованиям. Действительно, что нужно для изготовления? Бумага, канцелярский клей, эпоксидка, кошачий наполнитель - из материалов вроде все. Из оборудования самое сложное подобрать оправки, и то в наше время не раздобыть пару простых железок - надо очень постараться.

Что касается характеристик, то повторюсь, они не пострадали.

Все технологические находки, использованные в конструкции РДК-2У с успехом могут быть использованы и в других конструкциях.

Мотор еще будет тестироваться, чтобы снять все возможные вопросы.

/15.08.2011 kia-soft/

P.S.

Содержание может корректироваться по мере накопления экспериментальных данных.