Двигатель РДК-4 хорошо проявил себя в процессе испытаний и эксплуатации.

Совершенно естественно, что появилась его модификация РДК-4ГР. При этом решались две взаимосвязанные задачи. Первая -

облегчение конструкции за счет перехода на легкие материалы. И вторая задача - отработка конструкции сопла из графита.

Решение обеих задач привело к созданию двигателя, который легче прототипа на 25%. При этом необходимо отметить,

что расширились возможности двигателя в плане используемых топлив.

Двигатель РДК-4 хорошо проявил себя в процессе испытаний и эксплуатации.

Совершенно естественно, что появилась его модификация РДК-4ГР. При этом решались две взаимосвязанные задачи. Первая -

облегчение конструкции за счет перехода на легкие материалы. И вторая задача - отработка конструкции сопла из графита.

Решение обеих задач привело к созданию двигателя, который легче прототипа на 25%. При этом необходимо отметить,

что расширились возможности двигателя в плане используемых топлив.

Схема двигателя РДК-4ГР показана на Рис.1. Конструктивные отличия от предыдущего

варианта в основном в конструкции соплового блока. Упростилась система теплоизоляции.

Схема двигателя РДК-4ГР показана на Рис.1. Конструктивные отличия от предыдущего

варианта в основном в конструкции соплового блока. Упростилась система теплоизоляции.

В основной конфигурации он рассчитан на 60г сорбитовой карамели, или 4 шашки диаметром 20мм по 15г.

Корпус

Корпус мотора не претерпел никаких изменений. Менять тут в сущности нечего и незачем. Легкий алюминиевый корпус от велонасоса как нельзя лучше подходит для движка таких габаритов.Сопло

Сделать сопло из графита было давнишней моей задумкой. Графит - это по-настоящему ракетный материал.

Температура, которую выдерживает

графит, хватает для использования практически с любым видом ракетных топлив. К тому же он легкий и прекрасно

обрабатывается, а потому как нельзя лучше подходит для любительского ракетостроения. В принципе все здорово,

надо было только решить вопрос, где его достать. Некоторые любители закупают графит в специализированных фирмах,

но это недешево и для первых экспериментов явно не годится. Вопрос решился элементарно.

Зайдя как-то на конечную остановку троллейбуса в надежде выпросить у водил использованный контакт от

токосъемника, обнаружил, что просить ничего не придется. Весь газон в радиусе 20 м был усыпан

старыми графитовыми электродами. Для них они старые, а для нас - самый раз! Для небольшого сопла или

графитовой вставки вполне достаточно.

Сделать сопло из графита было давнишней моей задумкой. Графит - это по-настоящему ракетный материал.

Температура, которую выдерживает

графит, хватает для использования практически с любым видом ракетных топлив. К тому же он легкий и прекрасно

обрабатывается, а потому как нельзя лучше подходит для любительского ракетостроения. В принципе все здорово,

надо было только решить вопрос, где его достать. Некоторые любители закупают графит в специализированных фирмах,

но это недешево и для первых экспериментов явно не годится. Вопрос решился элементарно.

Зайдя как-то на конечную остановку троллейбуса в надежде выпросить у водил использованный контакт от

токосъемника, обнаружил, что просить ничего не придется. Весь газон в радиусе 20 м был усыпан

старыми графитовыми электродами. Для них они старые, а для нас - самый раз! Для небольшого сопла или

графитовой вставки вполне достаточно.

Дальше дело техники. Отпиливаем ножовкой необходимый кусок электрода.

С одной стороны он обычно идеально ровный. С другой стороны шарошкой с плоским торцом на

сверлильном станке выравниваем ровную площадку. Высверливаем по центру критику сверлом 5 мм. Графит

довольно хрупок, поэтому действуем осторожно хорошо заточенным инструментом. Заготовка сделана.

Дальше дело техники. Отпиливаем ножовкой необходимый кусок электрода.

С одной стороны он обычно идеально ровный. С другой стороны шарошкой с плоским торцом на

сверлильном станке выравниваем ровную площадку. Высверливаем по центру критику сверлом 5 мм. Графит

довольно хрупок, поэтому действуем осторожно хорошо заточенным инструментом. Заготовка сделана.

Обточку можно производить на сверлильном станке с использованием шкурок.

Но лучший вариант, конечно, токарный станок, чем я и воспользовался. На больших оборотах с

малой подачей процесс идет не быстро, но уверенно. Надо только сначала сделать оправку в

виде шпильки, на которую одевается заготовка и которая зажимается в патроне. Чтобы заготовка

плотно сидела на оправке и не лопнула при зажиме гаек, надо использовать кожаную прокладочку.

Обтачиваем до нужного диаметра, подгоняя под корпус двигателя, делаем канавку для резинового

кольца-уплотнителя и ступеньку для теплозащиты. Основные операции сделаны.

Осталось сделать конфузор и диффузор, сопло нам нужно сверхзвуковое.

К сожалению, длина сопла получается небольшой, поэтому конфузор мы только обозначаем, снимая

небольшую фаску в канале. А диффузор делаем практически полноценный с выходным диаметром 8 мм.

Для этого надо обернуть сопло двумя слоями изоленты, зажать в патрон и аккуратно металлической

шарошкой нужной формы расточить критику. Тут главное не спешить и действовать осторожно,

периодически прекращая подачу шарошки и очищая её от графитовой крошки. После оформления

диффузора остается надеть резиновый уплотнитель и сопло готово.

Осталось сделать конфузор и диффузор, сопло нам нужно сверхзвуковое.

К сожалению, длина сопла получается небольшой, поэтому конфузор мы только обозначаем, снимая

небольшую фаску в канале. А диффузор делаем практически полноценный с выходным диаметром 8 мм.

Для этого надо обернуть сопло двумя слоями изоленты, зажать в патрон и аккуратно металлической

шарошкой нужной формы расточить критику. Тут главное не спешить и действовать осторожно,

периодически прекращая подачу шарошки и очищая её от графитовой крошки. После оформления

диффузора остается надеть резиновый уплотнитель и сопло готово.

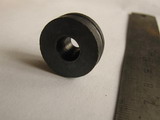

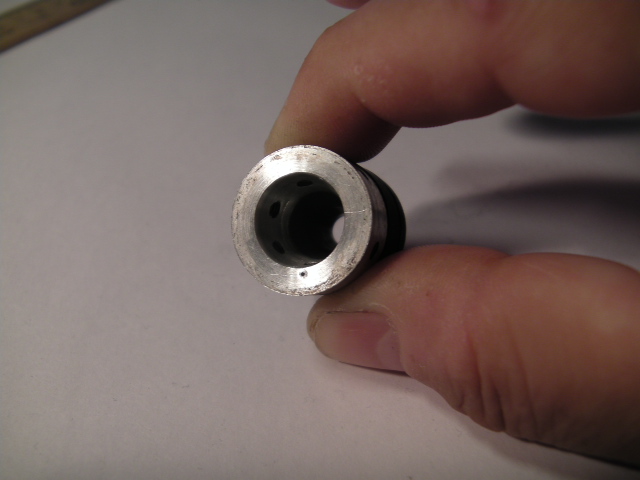

Готово, да не совсем. Крепить винтами графит не получится, он для

этого слишком хрупок. Поэтому вытачиваем из дюраля толстостенное кольцо, которое и

будет крепиться 6-ю винтами М3 к корпусу. Графитовое сопло будет просто упираться в него

плоским торцом на выходе. Вот теперь с соплом все. Напомню, только, что сверления под резьбу в кольце

надо проводить вместе с корпусом, чтобы совпадение отверстий было идеальным.

Готово, да не совсем. Крепить винтами графит не получится, он для

этого слишком хрупок. Поэтому вытачиваем из дюраля толстостенное кольцо, которое и

будет крепиться 6-ю винтами М3 к корпусу. Графитовое сопло будет просто упираться в него

плоским торцом на выходе. Вот теперь с соплом все. Напомню, только, что сверления под резьбу в кольце

надо проводить вместе с корпусом, чтобы совпадение отверстий было идеальным.

Заглушка

Тут ничего нового, кроме материала. В целях облегчения движка заглушку вытачиваем из дюраля.

Для надежности соединения боковую стенку делаем потолще, т.к. стальной винт и дюралевая ответная резьба -

сочетание не очень хорошее.

Тут ничего нового, кроме материала. В целях облегчения движка заглушку вытачиваем из дюраля.

Для надежности соединения боковую стенку делаем потолще, т.к. стальной винт и дюралевая ответная резьба -

сочетание не очень хорошее.

Сборка

Сборка движка мало отличается от сборки двигателя

РДК-4. Но есть заметные упрощения. Ступеньки

для теплозащиты на сопле и заглушки сделаны очень развитыми, поэтому никаких наборов теплозащитных

трубок не делается. Берется два листа А4, слегка обрезаются до нужного размера 189 мм по длине, скатываются в

трубку на 20-ти миллиметровой оправке, соединяются с соплом и вставляются в корпус до упора в крепежное кольцо.

Перед вставкой в корпус, прям на оправке, проверяем плотность посадки уплотнителя в корпус, при необходимости отрезая

лишнюю намотку. Просто и надежно.

Далее остаётся вставить топливные шашки с воспламенительными шайбами, вставить центральный воспламенитель и

сверху уложить трассер. Прикрыв трассер картонной шайбой, закрываем конструкцию заглушкой.

Не забываем промазать силиконом места стыка сопла и заглушки с теплозащитой. Движок собран.

Сборка движка мало отличается от сборки двигателя

РДК-4. Но есть заметные упрощения. Ступеньки

для теплозащиты на сопле и заглушки сделаны очень развитыми, поэтому никаких наборов теплозащитных

трубок не делается. Берется два листа А4, слегка обрезаются до нужного размера 189 мм по длине, скатываются в

трубку на 20-ти миллиметровой оправке, соединяются с соплом и вставляются в корпус до упора в крепежное кольцо.

Перед вставкой в корпус, прям на оправке, проверяем плотность посадки уплотнителя в корпус, при необходимости отрезая

лишнюю намотку. Просто и надежно.

Далее остаётся вставить топливные шашки с воспламенительными шайбами, вставить центральный воспламенитель и

сверху уложить трассер. Прикрыв трассер картонной шайбой, закрываем конструкцию заглушкой.

Не забываем промазать силиконом места стыка сопла и заглушки с теплозащитой. Движок собран.

Характеристики

Двигатель был испытан на

тягоизмерительном стенде ТСК-1

в конфигурации 4 шашки карамели всего на 67 г топлива, остальное - трассер. Процесс зафиксирован на

видео.

Результаты испытания и характеристики показаны на Рис.2. Получились вполне приличные характеристики.

Тяга зашкалила за 10 кг, что при полном весе двигателя 165г очень даже неплохо.

Двигатель был испытан на

тягоизмерительном стенде ТСК-1

в конфигурации 4 шашки карамели всего на 67 г топлива, остальное - трассер. Процесс зафиксирован на

видео.

Результаты испытания и характеристики показаны на Рис.2. Получились вполне приличные характеристики.

Тяга зашкалила за 10 кг, что при полном весе двигателя 165г очень даже неплохо.

Удалось даже зацепиться за класс G. Т.е. в таком варианте он соответствует классу G75.

Ревизия

Результаты ревизии не выявили серьёзных проблем.

Результаты ревизии не выявили серьёзных проблем.

На корпусе нет следов избыточного воздействия.

Теплозащита полностью цела. Бронировки, естественно, сгорели.

Уплотнительные кольца практически не пострадали.

После промывки заглушка, фиксирующая шайба блестят, как новые.

Разгара критики тоже нет, однако без ложки дегтя не обошлось.

На внутренней стороне сопла хорошо заметны следы эрозии графита. По-видимому,

графит от троллейбусных электродов не отличается высоким качеством. Ну что ж, дешево хорошо не бывает.

Сопло можно использовать повторно, но не бесконечно. И надо будет защищать конфузор.

Разгара критики тоже нет, однако без ложки дегтя не обошлось.

На внутренней стороне сопла хорошо заметны следы эрозии графита. По-видимому,

графит от троллейбусных электродов не отличается высоким качеством. Ну что ж, дешево хорошо не бывает.

Сопло можно использовать повторно, но не бесконечно. И надо будет защищать конфузор.

Доработка

Очевидно, возникла необходимость разработать способ защиты конфузора. Сопло было доработано и

16.01.2010 двигатель прошел

летные испытания на ракете РК-3 "Ирокез".

Отработал на все сто.

Сопло использовалось то же самое, но в целях защиты было покрыто со стороны конфузора слоем эпоксидки.

В результате эрозия графита по внешним признакам была небольшой. Критика не изменилась.

Сопло можно использовать и дальше, при условии восстановления эпоксидной защиты.

Очевидно, возникла необходимость разработать способ защиты конфузора. Сопло было доработано и

16.01.2010 двигатель прошел

летные испытания на ракете РК-3 "Ирокез".

Отработал на все сто.

Сопло использовалось то же самое, но в целях защиты было покрыто со стороны конфузора слоем эпоксидки.

В результате эрозия графита по внешним признакам была небольшой. Критика не изменилась.

Сопло можно использовать и дальше, при условии восстановления эпоксидной защиты.

Для упрощения подготовки сопла к работе придумал несложную оправку для заливки эпоксидки на внутреннюю поверхность.

Она состоит из кольца высотой 5 мм отрезанного от дюймовой полипропиленовой трубы для холодной воды.

Внутренний диаметр её 20 мм совпадает с диаметром ступеньки теплового замка на сопле. Надеваем кольцо на

ступеньку и получаем ванночку для заливки защитного слоя эпоксидки. Чтобы эпокидка не вылилась через

критику, затыкаем ее подходящим пластиковым конусом. Подходящим конусом оказалась коническая насадка от стандартного

тюбика с герметиком.

Для упрощения подготовки сопла к работе придумал несложную оправку для заливки эпоксидки на внутреннюю поверхность.

Она состоит из кольца высотой 5 мм отрезанного от дюймовой полипропиленовой трубы для холодной воды.

Внутренний диаметр её 20 мм совпадает с диаметром ступеньки теплового замка на сопле. Надеваем кольцо на

ступеньку и получаем ванночку для заливки защитного слоя эпоксидки. Чтобы эпокидка не вылилась через

критику, затыкаем ее подходящим пластиковым конусом. Подходящим конусом оказалась коническая насадка от стандартного

тюбика с герметиком.

В результате получается аккуратный ровный защитный слой толщиной 2-3мм. Можно слегка раззенковать вход в критику.

С эпоксидной защитой сопло уже поработало на ракетах Ирокез и Циклон-2, и, думаю, еще поработает.

В результате получается аккуратный ровный защитный слой толщиной 2-3мм. Можно слегка раззенковать вход в критику.

С эпоксидной защитой сопло уже поработало на ракетах Ирокез и Циклон-2, и, думаю, еще поработает.

В качестве резюме выскажу мнение, что дармовой графит от троллейбусных электродов не

самый лучший выбор для ракетных сопел, но все же вполне может быть использован в перезаряжаемых

движках. С дополнительной защитой конфузора от горячего потока газов

такое сопло может выдержать не один цикл. А к разгару критики оно достаточно устойчиво.

Об остальных преимуществах такого сопла я уже говорил.

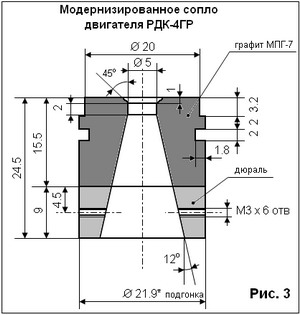

Модернизация

Конструкция мотора, я бы сказал, классическая и улучшать особенно нечего. Кроме сопла.

Да, эпоксидная защита справляется со своей задачей и позволяет использовать дешевый

графит, но это требует дополнительной подготовки сопла перед каждым использованием. Если есть

возможность достать качественный конструкционный графит марок МПГ-6 или МПГ-7, то сопло из

него выдерживает тепло-эрозионные нагрузки и без дополнительной защиты. Именно эту

модернизацию я и проделал, выточив сопло из МПГ-7.

Поскольку заготовка позволяла, увеличил длину сопла до 15,5 мм, плюс спрофилировал канал в фиксирующем кольце так, чтобы он был продолжением диффузора.

Увеличение длины сопла необходимо учесть в длине теплозащиты. Её надо уменьшить примерно на 3-4 мм, точнее надо определить по месту.

Проведенная модернизация обеспечивает экономию времени и трудозотрат при снаряжении мотора и повышает эффективность сопла за счет большего расширения ~7.3.

Проверка мотора с новым соплом успешно прошла в летном испытании ракеты Циклон-2М от

18.09.2011г.. Никаких изменений после

работы мотора на сопле не обнаружено. Конструкционный графит МПГ-7 - отличный материал для сопла.

Дюралевое кольцо тоже как новое.

Заключение

Вместе с решением задачи облегчения двигателя, создания графитового сопла

удалось упростить конструкцию двигателя и убрать шероховатости, которые были характерны для РДК-4.

Снаряженный вес двигателя составил 165г, что не намного больше, чем у бумажного РДК-3Ф, при этом

характеристики гораздо солиднее. Не скажу, что больше нет резервов в данной конструкции, но все основные

улучшения осуществлены.

Таким образом, создан легкий мощный и несложный в эксплуатации

ракетный двигатель многоразового использования для любительских ракет взлетной массой до 1 кг.

Он уже уверенно отработал несколько запусков на ракетах Ирокез, Циклон-2 и Циклон-2М.

/12.10.2009 kia-soft/

P.S.

Содержание может корректироваться по мере накопления экспериментальных данных.