Честно говоря, я не думал, что конструкцию мотора

РДК-2У,

можно упростить. Но в процессе работы над торцевым мотором ТРДК-2 пришла идея, как уйти от прессования сопла, которое представляет

определенную сложность и требует специальной внешней оправки.

В результате появился мотор РДК-2У2, который я за простоту и надежность прозвал просто "У2", по аналогии с известным самолетом.

Мотор РДК-2У2 это, очевидно, модификация двигателя РДК-2У, т.к. отличие в основном в технологии сопла. Но я решил сделать отдельную статью для простоты восприятия информации по изготовлению.

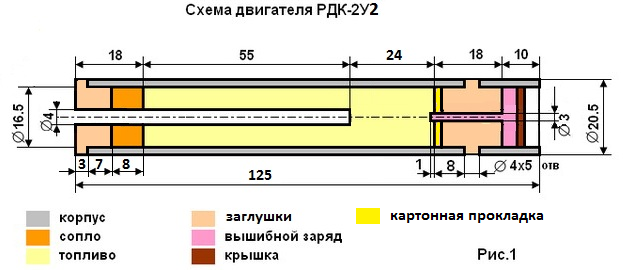

Схема мотора представлена на рис.1.

ТОПЛИВО

Топливо

плавленая сорбитовая карамель.

В двигатель влезает ~30 г топлива, с учетом трассера. В тяге участвует примерно 23г.

КОРПУС

Корпус делается из 2-х полос рисовальной бумаги формата А3. Альбомы для рисования такого формата есть в каждом магазине канцтоваров. Эта бумага толще офисной и позволяет избежать складок при изготовлении.

Отрезаем 2 полосы вдоль листа и мотаем на оправку Ø16,5 мм на силикатном клею.

Ширина полос 125 мм. В качестве оправки надо взять подходящий металлический или деревянный стержень.

Я, естественно использовал оправку от предыдущего мотора из стального болта длиной ~20 см.

Для того, чтобы клей не лип к оправке и чтобы обеспечить небольшой зазор между корпусом и трамбовкой,

на оправку надо намотать два слоя скотча. Её же будем использовать в качестве трамбовки при формировании

глиняной части сопла.

Отрезаем 2 полосы вдоль листа и мотаем на оправку Ø16,5 мм на силикатном клею.

Ширина полос 125 мм. В качестве оправки надо взять подходящий металлический или деревянный стержень.

Я, естественно использовал оправку от предыдущего мотора из стального болта длиной ~20 см.

Для того, чтобы клей не лип к оправке и чтобы обеспечить небольшой зазор между корпусом и трамбовкой,

на оправку надо намотать два слоя скотча. Её же будем использовать в качестве трамбовки при формировании

глиняной части сопла.

Чтобы корпус не повело, лучше сушить прямо на оправке.

СОПЛО

После высыхания корпуса, надо торцануть шкуркой, чтобы сделать четкий

срез без клея и без сдвига слоев со стороны сопла. Это необходимо, чтобы обеспечить надежное

сцепление эпоксидной части сопла с корпусом.

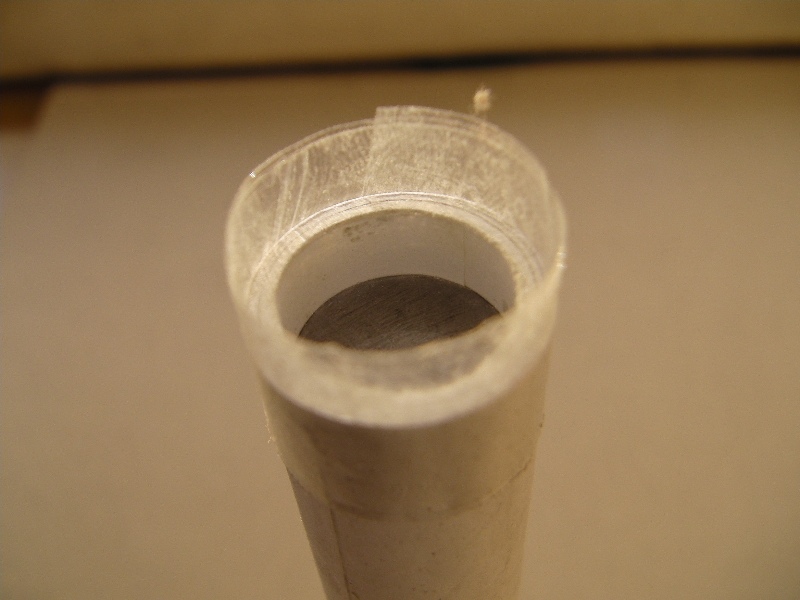

Сначала делаем надежную эпоксидную заглушку. Для этого на ровный торец оправки наклеиваем скотч и

вставляем в корпус, не доводя до края торца ~7мм. Делаем бортик из скотча и получаем ванночку для

заливки заглушки. Ну, и заливаем эпоксидкой на 3 мм выше края корпуса. Очень полезно добавить в эпоксидку процентов 20

мелкодисперсного наполнителя типа гипс, ПАП, стеклянные микросферы. Это нужно для равномерного

выгорания канала, о котором речь пойдет далее.

После застывания эпоксидки получаем очень надежную силовую часть сопла. Теперь организуем рабочую

часть из глины, которая защитит эпоксидку от нагрева и обеспечит неразгораемую критику. Для этого

берем любую сухую порошковую глину (можно кошачий наполнитель потолочь) и слегка разводим водой до консистенции

очень слабо влажного песка. Примерно 5г этого состава насыпаем в корпус на эпоксидную заглушку и несильно подтрамбовываем

той же оправкой. Можно молоточком, можно поджать на несколько секунд струбциной. Надо обеспечить слой

глины примерно 7-8 мм. Кладем корпус на батарею и даем просохнуть глине пару часов.

В принципе, сопло готово. Канал мы будем делать позже, после заливки топлива. Обязательно нужно

пометить рисками границы слоёв эпоксидки и глины рисками на корпусе для ориентировки.

В принципе, сопло готово. Канал мы будем делать позже, после заливки топлива. Обязательно нужно

пометить рисками границы слоёв эпоксидки и глины рисками на корпусе для ориентировки.

ЗАРЯД

Приступаем к закладке топлива. С внутренней стороны корпуса отмечаем карандашом уровень, до которого надо заложить заряд. Расплавленная сорбитовая карамель аккуратно закладывается небольшими порциями маленьким шпателем из алюминиевой проволоки. После закладки каждой порции корпус обстукивается каким-нибудь стержнем или, например, чайной ложкой, для того, чтобы порция топлива растеклась по диаметру корпуса и заполнила все пустоты. Стараемся не заляпать корпус выше отметки уровня топлива. Если твердости рук не хватает, используем защитную муфту из бумаги, как делалось при зарядке мотора РДК-2. Заполняем топливом до отметки. Если все будет сделано четко, то заряд получится без пузырей, что очень важно. Сразу же накладываем на поверхность топлива картонную шайбу и поджимаем оправкой. Можно даже поджать струбциной, но это не обязательно. Картонная шайба позволяет устранить проблемы адгезии карамели и эпоксидки и избежать раннего срабатывания вышибного заряда.

Оставляем мотор в покое до застывания топлива. На это может потребоваться от 4-х часов до суток.

После затвердевания топлива обязательно помечаем риской верхний торец заряда.

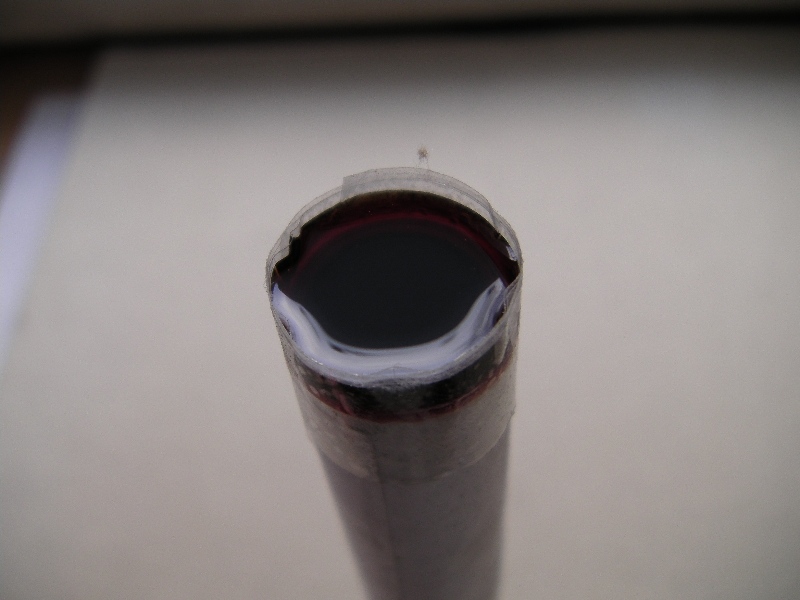

Теперь приступаем к формированию канала. Формируем канал в сопле и одновременно в заряде. Берем сверло Ø4 мм и высверливаем со стороны сопла канал длинной 73 мм, т.е. 18 мм на сопло и 55 мм в заряде. Чтобы сверление было четко по центру, применяем простой кондуктор, намотанный из бумаги на клею. Думаю из фотки понятно, как он работает. Конечно, у кого есть токарный станок, тот может обойтись без кондуктора и засверлить канал на станке.

Можно оставить цилиндрический канал в сопле, а можно организовать и диффузор, что несколько увеличит удельный импульс мотора.

Диффузор делается конической шарошкой с обязательным захватом глиняной части, примерно на полдлины.

ЗАГЛУШКА

Заглушку формируем после закладки и застывания топлива. Это можно делать как до высверливания канала, так и после - без разницы. Точнее разница только в том, что для того, кто делает канал на станке, лучше сначала сформировать заглушку.

Заглушка делается из эпоксидной смолы. Чтобы обеспечить надежное крепление такой заглушки, высверливаем в корпусе выше границы топлива на 10 мм пять отверстий Ø4 мм по периметру. Наматываем на корпус полоску скотча липкой стороной вверх, так, чтобы он не прилип к корпусу, но закрыл снаружи эти отверстия. Теперь заливаем эпоксидку до нужного уровня и оставляем застывать.

Вот и вся заглушка. Просто, но надежно.

ПИРОСИСТЕМА

Последняя операция традиционно - организация пиросистемы выброса парашюта, конечно, если таковая необходима. В противном случае данный раздел можно пропустить.

Организовав трассер диной 24 мм, мы, в-принципе, уже сделали полдела. Он будет работать замедлителем на 7-8 секунд. Нам осталось передать зажигание от трассера на вышибной заряд. Для этого высверливаем в заглушке канал диаметром 3 мм до начала топлива. Ориентируемся по отметке верхней границы заряда. Засверлиться надо аккуратно, только-только зацепив край топлива. Углубиться можно не более чем на 1-2 мм.

В канал засыпаем дымный порох и подтрамбовываем его тонким стержнем. В верхнюю часть корпуса над заглушкой засыпаем вышибной заряд, к примеру, тот же порох. Количество вышибного заряда определяется экспериментально для конкретной ракеты. Для небольших ракет обычно требуется 0,3-1,0 г.

Осталось закрыть и плотно поджать сверху вышибной заряд кружком толстого картона, вставленного в натяг - и система готова.

ЗАЖИГАНИЕ

Для двигателя подходит любое зажигание, работающее через сопло и обеспечивающее воспламенение заряда в верхней точке канала.

Это может быть и

простейшее из проекта РК-2

и более продвинутое типа

ВЗК.

ХАРАКТЕРИСТИКИ

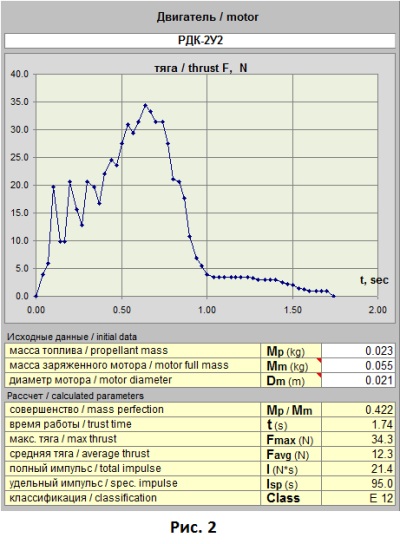

Что касается характеристик, то они были получены в испытании от 04.01.2013г на стенде ТСК-2 в пятикилограммовом варианте. График тяги показан на рисунке 2.

Мотор имел следующую конфигурацию:

- - L=125 мм

- - D=20.5 мм

- - M=55 г

- - сорбитовая карамель, скрепленный

- - L=62 мм

- - D=16,5 мм

- - M=23 г (без учета замедлителя)

- - Lкан=55 мм

- - Dкан=4 мм

- - типа У2

- - L=18 мм

- - D=4 мм

- - без диффузора

- - без расширения

Мотор отработал нормально. Тяга около 4-х кг, удельный импульс 95 с. Импульс нормальный, но мог бы быть больше, если бы сопло было с диффузором, но я решил снять характеристики в простейшем варианте.

Разгар критики сопла, не обнаружен. Разгорелась только эпоксидная часть канала, но на тяге это не должно сказываться.

ЗАКЛЮЧЕНИЕ

В заключение, хочу сказать, что упрощение, по сравнению с РДК-2У, получилось действительно радикальным, поскольку из обязательного оборудования требуется только оправка для корпуса. При этом сохранились все возможности мотора. Мне кажется, что изготовление мотора РДК-2У2 под силу ракетчику любого уровня.

Мотор еще будет тестироваться, точнее, эксплуатироваться, но принципиальных проблем я не вижу.

/06.01.2013 kia-soft/

P.S.

Содержание может корректироваться по мере накопления экспериментальных данных.