"Ацтек" это не просто двигатель, это двигательная технология. Точнее Алюмо-Цементная ТЕхнология,

а К досталась от автора :).

Она очень проста и доступна даже начинающему ракетчику.

Что необходимо для создания движка типа Ацтек, кроме топливных шашек? Главным образом алюминиевая труба и немного

строительных материалов - цемента, гипса. При минимальных трудозатратах на выходе мы

получаем хороший легкий движок с мощным металлическим корпусом при полном отсутствии выступающих за

габариты крепежных элементов. Первый же созданный Ацтек был без проблем установлен на небольшую

ракету Феникс-2 и надежно отработал в

экспериментальном полете.

Данная технология, о чем я подробнее скажу позже, позволяет

при некоторой модернизации получить фактически многоразовый перезаряжаемый движок.

"Ацтек" это не просто двигатель, это двигательная технология. Точнее Алюмо-Цементная ТЕхнология,

а К досталась от автора :).

Она очень проста и доступна даже начинающему ракетчику.

Что необходимо для создания движка типа Ацтек, кроме топливных шашек? Главным образом алюминиевая труба и немного

строительных материалов - цемента, гипса. При минимальных трудозатратах на выходе мы

получаем хороший легкий движок с мощным металлическим корпусом при полном отсутствии выступающих за

габариты крепежных элементов. Первый же созданный Ацтек был без проблем установлен на небольшую

ракету Феникс-2 и надежно отработал в

экспериментальном полете.

Данная технология, о чем я подробнее скажу позже, позволяет

при некоторой модернизации получить фактически многоразовый перезаряжаемый движок.

Схему мотора я не привожу сознательно по той причине, что она не принципиальна. Размеры могут быть подобраны каждым ракетчиком сообразно собственных задач. Дело, как говорится, в принципе. Например, схема может быть такой же, как у РДК-4 , с соответствующими поправками на технологию.

Итак, по-порядку.

Корпус

Как я уже упоминал, корпус это любая алюминиевая, а лучше дюралевая, труба.

Только одно "но". Надо обязательно просчитать заранее прочностные характеристики трубы, например, с

помощью программки ракетчика

timochki и правильно

подобрать критику сопла по программе

SRM

или по моей программе

Rocki-motor.

Как я уже упоминал, корпус это любая алюминиевая, а лучше дюралевая, труба.

Только одно "но". Надо обязательно просчитать заранее прочностные характеристики трубы, например, с

помощью программки ракетчика

timochki и правильно

подобрать критику сопла по программе

SRM

или по моей программе

Rocki-motor.

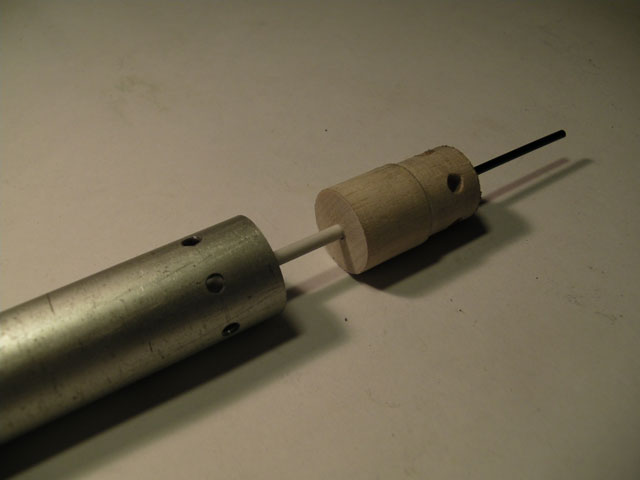

Я взял корпус от велонасоса. Внутренний диаметр 22 мм толщина стенки 0,8 мм.

Длина трубы, с расчетом на две шашки карамели по 15-16г и трассер, составила 165 мм.

На 4-е шашки карамели с трассером надо взять трубу длинной 240 мм.

С учетом того, что длина сопла и заглушки не

должны быть менее внутреннего диаметра трубы, засверливаем в местах расположения их

середин по 6 отверстий. Длина сопла у меня примерно 30 мм, а заглушки 22 мм, но после заглушки

надо оставить свободный корпус на 3-4 мм для организации мортиры. Поэтому

засверлил отверстия диаметром 4 мм отступя 15 мм от краев трубы. Отверстия

под заглушку можно засверлить не сразу, а когда будет более точно установлено положение заглушки.

Все, корпус подготовлен.

Сопло

Сопло делаем из смеси цемента и гипса 3:1. Смешиваем эти порошки и

слегка смачиваем водой до полной пропитки, но ничего лишнего. Смесь должна быть достаточно густая.

Далее прессуем сопло прямо в корпусе с помощью подходящих оправок.

Я использовал уже имеющуюся у меня форму для

глиняных сопел,

но это не обязательно. Достаточно, например, взять деревянный цилиндр с гвоздем нужного

диаметра по центру в качестве пуансона, а в качестве ответной детали - доску с отверстием.

Сначала вставляем в корпус форму для конфузора (цилиндр с гвоздем) на необходимую глубину.

Затем заполняем корпус разведенной смесью. Наконец упираем корпус в доску с отверстием, в

которое свободно входит гвоздь и запрессовываем.

Сопло делаем из смеси цемента и гипса 3:1. Смешиваем эти порошки и

слегка смачиваем водой до полной пропитки, но ничего лишнего. Смесь должна быть достаточно густая.

Далее прессуем сопло прямо в корпусе с помощью подходящих оправок.

Я использовал уже имеющуюся у меня форму для

глиняных сопел,

но это не обязательно. Достаточно, например, взять деревянный цилиндр с гвоздем нужного

диаметра по центру в качестве пуансона, а в качестве ответной детали - доску с отверстием.

Сначала вставляем в корпус форму для конфузора (цилиндр с гвоздем) на необходимую глубину.

Затем заполняем корпус разведенной смесью. Наконец упираем корпус в доску с отверстием, в

которое свободно входит гвоздь и запрессовываем.

В моем случае пришлось делать чуть сложнее. Сначала вставил в корпус формирователь

конфузора, затем наживил на него форму диффузора, чтобы цементный состав не заткнул стыковочное отверстие,

и уже тогда заполнял составом.

В моем случае пришлось делать чуть сложнее. Сначала вставил в корпус формирователь

конфузора, затем наживил на него форму диффузора, чтобы цементный состав не заткнул стыковочное отверстие,

и уже тогда заполнял составом.

Можно прессовать вручную, но лучше все-таки с помощью струбцины. Чтобы состав не выдавливался в боковые отверстия, надо обмотать корпус в этом месте полоской бумаги. Поджимаем примерно на 2 минуты, и сопло готово. Даем ему сутки на полную просушку.

Диаметр критического сечения я брал 5 мм. Сопло может разгораться до 8 мм. Так что 5 мм взято с

большим запасом по давлению.

Трассер

Подготовке трассера надо уделить особое внимание в связи со специфичностью технологии. Особенно это

касается случая применения пиротехнической системы выброса парашюта, т.е. когда трассер выполняет

роль замедлителя и передает зажигание на вышибной заряд.

Подготовке трассера надо уделить особое внимание в связи со специфичностью технологии. Особенно это

касается случая применения пиротехнической системы выброса парашюта, т.е. когда трассер выполняет

роль замедлителя и передает зажигание на вышибной заряд.

Сначала делаем шашку без канала. Стенка усилена - 6 слоёв офисной бумаги на силикатном клее.

Длина шашки-трассера 33 мм. Заряд карамели длинной 27 мм, а сверху оставляем бортик высотой 6 мм.

Для изоляции топлива от мокрого состава заглушки заливаем сверху на топливо 2-3 мм слой эпоксидки, примерно 1,5-2г.

После застывания смолы высверливаем отверстие Ø3.5мм по центру на глубину 6-7мм, так чтобы длина заряда карамели до

дна сверления составляла 22 мм. Такая длина обеспечивает примерно 7-8 сек замедления. Для другого времени замедления надо

брать длину с учетом скорости сгорания карамели 2,4-2,5 мм/с.

После застывания смолы высверливаем отверстие Ø3.5мм по центру на глубину 6-7мм, так чтобы длина заряда карамели до

дна сверления составляла 22 мм. Такая длина обеспечивает примерно 7-8 сек замедления. Для другого времени замедления надо

брать длину с учетом скорости сгорания карамели 2,4-2,5 мм/с.

В отверстие плотно вставляем кембрик подходящего диаметра, слегка смазанный маслом. Чтобы кембрик не гнулся его можно заармировать подходящим куском проволоки.

Теперь трассер подготовлен к сборки мотора. Такая несколько изощренная технология вырабатывалась мною довольно долго, но вполне себя оправдала. Она необходима для обеспечения изоляции от мокрого состава заглушки и организации надежного замка во-избежание прорыва газов к вышибному заряду.

Понятно, что если активация системы спасения организована независимо от мотора, то в трассере не нужно делать сверления и вставлять

каналообразующий кембрик.

Сборка

А теперь приступаем к сборке. Рассмотрим её на примере мотора Ацтек 22-60. Заряд составляют 4 шашки стандартной сорбитовой карамели: 65% KNO3 + 35% Сорбита.

Это те же шашки, как в двигателе

РДК-3ММ массой 15г. Плюс трассер.

Последнее время я применяю такую последовательность сборки. Беру трубу-оправку с диаметром равным диаметру шашки (20 мм).

На нее наматываю теплоизолятор из офисной бумаги. Длина теплоизолятора должна быть равной длине стопки из шашек заряда и трассера (~185 мм).

Мотаем до тех пор, пока скрутка не будет плотно входить в корпус движка.

Подобрав количество слоев, смазываем край намотки силиконом и вставляем в корпус до упора в сопло. Проворачивая

оправку против намотки, вытаскиваем её. Изолятор при этом остаётся в корпусе.

Вставляем топливные шашки, проложив между ними шайбочки из воспламенительного состава и смазав края силиконом. Вставляем в канал полоски из

того же воспламенительного состава. Наконец сверху устанавливаем трассер с каналообразующим стержнем.

А теперь приступаем к сборке. Рассмотрим её на примере мотора Ацтек 22-60. Заряд составляют 4 шашки стандартной сорбитовой карамели: 65% KNO3 + 35% Сорбита.

Это те же шашки, как в двигателе

РДК-3ММ массой 15г. Плюс трассер.

Последнее время я применяю такую последовательность сборки. Беру трубу-оправку с диаметром равным диаметру шашки (20 мм).

На нее наматываю теплоизолятор из офисной бумаги. Длина теплоизолятора должна быть равной длине стопки из шашек заряда и трассера (~185 мм).

Мотаем до тех пор, пока скрутка не будет плотно входить в корпус движка.

Подобрав количество слоев, смазываем край намотки силиконом и вставляем в корпус до упора в сопло. Проворачивая

оправку против намотки, вытаскиваем её. Изолятор при этом остаётся в корпусе.

Вставляем топливные шашки, проложив между ними шайбочки из воспламенительного состава и смазав края силиконом. Вставляем в канал полоски из

того же воспламенительного состава. Наконец сверху устанавливаем трассер с каналообразующим стержнем.

Зарядка завершена, осталось сделать заглушку. Её будем

делать из той же смеси, которую брали для сопла.

Закладываем смесь на трассер и уплотняем с помощью струбцины или пресса посредством деревянного поршня.

В поршне делается центральное отверстие Ø4 мм, в которое свободно проходит каналообразующий кембрик.

Больших усилий прилагать при прессовании не надо. Допустимо подпрессовать нетяжелым молотком при помощи несильных

постукиваний по поршню.

Зарядка завершена, осталось сделать заглушку. Её будем

делать из той же смеси, которую брали для сопла.

Закладываем смесь на трассер и уплотняем с помощью струбцины или пресса посредством деревянного поршня.

В поршне делается центральное отверстие Ø4 мм, в которое свободно проходит каналообразующий кембрик.

Больших усилий прилагать при прессовании не надо. Допустимо подпрессовать нетяжелым молотком при помощи несильных

постукиваний по поршню.

После подсыхания гипсо-цементной смеси, примерно через полчаса, вынимаем кембрик и у нас получается заглушка с каналом к трассеру.

После подсыхания гипсо-цементной смеси, примерно через полчаса, вынимаем кембрик и у нас получается заглушка с каналом к трассеру.

Просушив заглушку в течение суток, приступаем к последнему этапу.

В канал засыпаем черный охотничий порох и подтрамбовываем его. Сверху насыпаем вышибной заряд из того же пороха и

закрываем пыжом из толстого картона.

Движок готов.

Характеристики

Двигатель АЦТЕК 22-30 был испытан на

тягоизмерительном стенде ТСК-1 собственной разработки

в экспериментальной конфигурации 2 шашки всего на 32 г топлива, остальное - трассер. Процесс зафиксирован на

видео.

Результаты испытания показаны на графике, рис.1. Получились следующие характеристики

Двигатель АЦТЕК 22-30 был испытан на

тягоизмерительном стенде ТСК-1 собственной разработки

в экспериментальной конфигурации 2 шашки всего на 32 г топлива, остальное - трассер. Процесс зафиксирован на

видео.

Результаты испытания показаны на графике, рис.1. Получились следующие характеристики

- полный импульс 28,8 Н*с

- удельный импульс 93,2 c

- максимальная тяга 40 Н

- средняя тяга 24.8 Н

- класс E 25

Не слишком выдающиеся характеристики испытанного мотора объясняются тем,

что форма сопла с критикой 5 мм оптимизирована на значительно большее давление, что, понятно, для первого движка было

не нужно. К тому же, увы, цементный состав не лучший для сопел. По термостойкости он уступает даже глине.

После успешной проверки на работоспособность облегченной версии, естественно, настал черед полнозарядного варианта Ацтек 22-60, рассчитанного на 60г сорбитовой карамели (4 шашки). Таких испытаний было два.

Первое было проведено 06.06.2009г (

видео). Двигатель был без пиропривода системы спасения. Мотор отработал очень хорошо,

показал быстрый выход на режим и тягу более 9 кг. Однако в связи с ограничением максимальной нагрузки на стенде ТСК-1, полноценного графика тяги получить не удалось.

Прикидочно получились следующие характеристики

- полный импульс 68 Н*с

- удельный импульс 110 c

- максимальная тяга >90 Н

- средняя тяга ~71 Н

- класс F 71

Такие характеристики немного уступают аналогичному по размеру и заряду двигателю

РДК-4 со стальным соплом, но все равно очень и очень неплохие. А если

учесть простоту, доступность и легкость конструкции, то получаем реального конкурента сложным в изготовлении

разборным движкам.

Такие характеристики немного уступают аналогичному по размеру и заряду двигателю

РДК-4 со стальным соплом, но все равно очень и очень неплохие. А если

учесть простоту, доступность и легкость конструкции, то получаем реального конкурента сложным в изготовлении

разборным движкам.

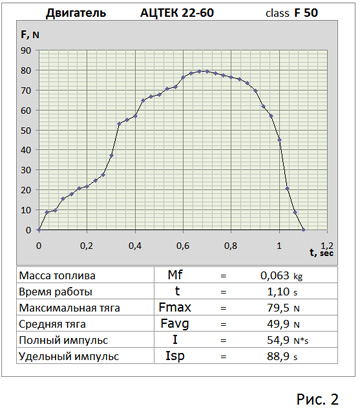

Второе испытание проведено 03.07.2011г. на модернизированном стенде ТСК-1М. Основной была задача проверки работы последней, приведенной в настоящей статье, пиротехнической системы привода системы спасения. Данная система отработала без замечаний. Время задержки 22-х миллиметрового трассера составило 8 секунд.

Что касается характеристик, то в этом эксперименте они

получились не слишком выдающиеся, поскольку мотор достаточно долго ожидал своей очереди и топливо, по-видимому, слегка подсосало влагу.

Результаты показаны на рис.2. Тем не менее, этого достаточно, для полета полукилограммовой ракеты на высоту более 500 м.

Заключение

Предложенная технология "АЦТЕК" показала себя очень перспективной. Сборка двигателя требует меньше усилий, чем даже бумажного. Металлический корпус можно использовать многократно. Заглушка и сопло без проблем удаляются после отработки, и так же без проблем формируются по-новой. Это уже проверено. Возможен вариант с жаростойкой вставкой в критику сопла - и оно становится непрогораемым, не требующим замены. Это еще предстоит проверить, хотя оно и так очевидно. В результате имеем недорогой легкодоступный фактически перезаряжаемый двигатель с очень простой технологией сборки из буквально подручных материалов! Мне кажется, в этом что-то есть.

Наконец, 10.10.2009г провел

летные испытания двигателя Ацтек 22-60 на ракете

РК-3 "Ирокез". Испытания прошли успешно. Движок оправдал ожидания.

Большой трассер позволил наблюдать полет ракеты почти до земли.

/27.04.2009 kia-soft/

P.S.

Содержание может корректироваться по мере накопления экспериментальных данных.