Мысль сделать торцевик на перхлоратном топливе давно вертелась в голове, но решение пришло с несколько неожиданной стороны. Сделав интересное топливо АНУБИС, я естественно озаботился получением закона горения для него. Проекты с так называемой "бомбой" шли как-то вяло и сложно, и, в конце-концов, натолкнули на мысль использовать для получения точек закона обычный дешевый одноразовый моторчик. К этому моменту уже появились идеи по технологии изготовления, организации теплозащиты корпуса и сопла. Короче, шмальнул по двум зайцам и, в результате, получил вполне приличный торцевик ТРДК-2, с хорошим удельным импульсом, вполне пригодный для полетов... Ну, и пока одну точку для закона горения. :)

Схему не привожу, она очевидна, это во-первых, а во-вторых, она подлежит доводке.

Топливо

Собственно из-за топлива, как я уже упоминал, все и закрутилось. Перхлоратный АНУБИС очень привлекательное топливо по разным параметрам, но чтобы проектировать на нем моторы необходимо получить закон горения. ТРДК-2 рассчитан на 100г. Получается столбик диаметром 33 мм и длинной 60мм.

Необходимо было обеспечить достаточный диаметр заряда для получения приличных значений числа Kn при приемлемом

значении диаметра критики в районе 2-4 мм. Под бронировку в данном случае прекрасно подошла стандартная

бумажная трубка для всяких рулонов с внутренним диаметром 33 мм. Однако основная проблема торцевика - это теплозащита

корпуса, тем паче с перхлоратным топливом. Одной бронировки мне показалось мало. Для усиления теплозащиты

как нельзя лучше подошла велокамера, кусок которой прекрасно налез на бумажную бронировку. Резина очень

хороший теплозащитный материал, так что эта проблема шикарно решилась даже без любимого всеми паронита.

Длина бронировки 100мм.

Заряд формируем прямо в бронировке. Бумажная трубка достаточно жесткая и прочная, что позволяет нам сделать это без труда. Для подпрессовки заряда изготовил два деревянных поршня. Нижний короткий 12мм, для формирования дна заряда. Верхний длинный для его прессования длинной 50мм.

Сначала вставляем нижний поршень, на него кладем картонную прокладку и укладываем топливо.

Поджимаем сверху прижимным поршнем и ставим под пресс. Верхний поршень неплохо защитить от прилипания

тонкой лавсановой пленкой. Прессуем не сильно, но плотно.

Сопло

Сопло для перхлоратных топлив не то, чтобы сложная задача, но совсем не элементарная. Тепловые и силовые

нагрузки тут очень приличные, так что халява не проходит. Для ТРДК-2 изготавливается целый сопловой блок.

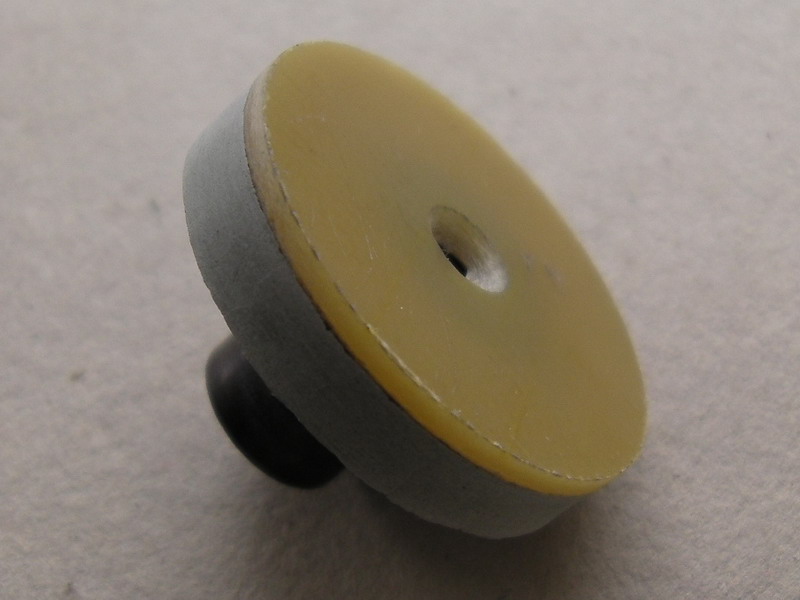

Собственно сопло - нормальное сверхзвуковое сопло из графита МПГ-7 с критикой 2,9мм, расширением 7,5 и

углом раствора диффузора 25°. Длина сопла 20 мм, внешний диаметр 12 мм и ступенька у основания диаметром

15 мм и длинной 2 мм. К основанию сопла на суперклее фиксируется установочная абляционная шайба из 2-х миллиметрового

стеклотекстолита Ø33мм. Прижим для склейки и центровка осуществляется с помощью винта М3 и пары шайб.

Затем на абляционную

шайбу со стороны сопла накладывается слой теплозащиты из необожженной глины. Для этого любая качественная

глина очень слегка разводится водой до состояния не очень мокрого песка и накладывается на стеклотекстолитовую

шайбу слоем 5 мм. Для формирования ровного слоя глины сопло помещается в кусок бронировочной трубки и притирается

деревянным поршнем. Я даже подпрессовал, но это по-видимому совсем не обязательно. После подсыхания бумага срезается и

получается готовый сопловой блок.

Благодаря прессованию верхний торец заряда у нас получается ровный, однако просто уложить на

него сопловой блок нельзя по разным причинам. Поэтому организуем упорную поверхность с помощью

кольца, выполненного из 3-х слоев ватмана на эпоксидке. Полоса ватмана шириной 7 мм промазывается

смолой и укладывается на торец топлива. Конечно, перед укладкой кольца необходимо убрать подтеки топлива на стенках

бронировки.

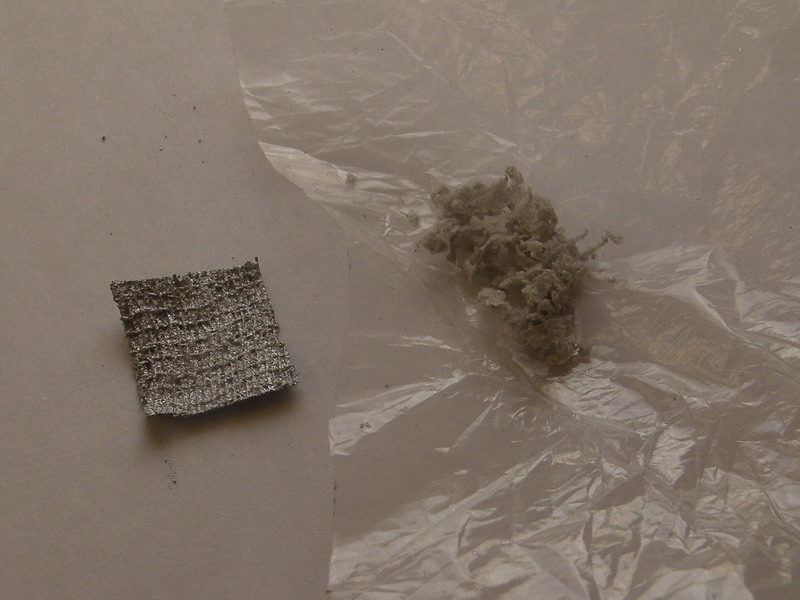

Но выкидвывать срезанную стружку топлива не надо. Вместе с кусочком любого вторичного

воспламенителя мы их используем для зажигания. Итак, кольцо вклеено, кладем на торец заряда топливную

стружку с воспламенителем и сверху вклеиваем на смоле сопловой блок. Окончательная фиксация блока

будет рассмотрена в следующем разделе.

Корпус

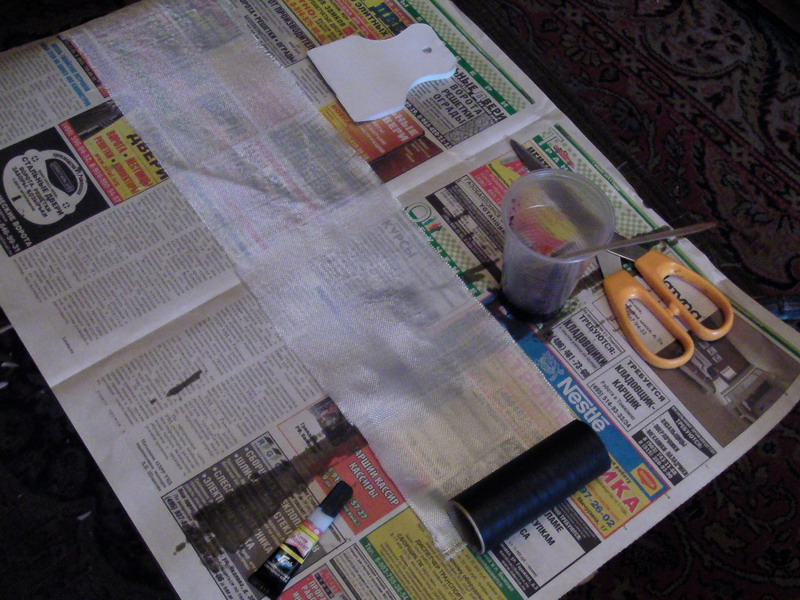

Корпус решил намотать из стеклоткани прямо на бронировку. Такой метод позволяет обеспечить плотный

контакт и избежать нежелательных "сквозняков". Берем полосу стеклоткани Т-13 длинной 1 м и шириной

120-140 мм, фиксируем её край на бронировке суперклеем и мотаем на эпоксидке. Стенка получается толщиной

примерно 1,5 мм. Тут важно оставить выступающие

края ткани за длину бронировки. Эпоксидку надо тщательно размазывать, избегая излишков,

иначе могут возникнуть проблемы с плотной намоткой. Потребуется не более 30 г смолы.

Намотав ткань, фиксируем её плотной намоткой поверх полиэтиленовой лентой в 2-3 слоя.

Аккуратно обрезаем выступающие края намотки с обеих сторон, оставив выступающими миллиметра 4-5.

Не дожидаясь высыхания намотки, что

принципиально для прочности сцепления, заливаем

сопловой блок эпоксидкой, где-то 15 г, с добавкой 30% какого-нибудь наполнителя типа гипс, цемент, глина. Я добавил

стеклянных микросфер, что конечно предпочтительнее. В итоге, после застывания смолы получаем

готовый корпус с зарядом и соплом, но пока без заглушки.

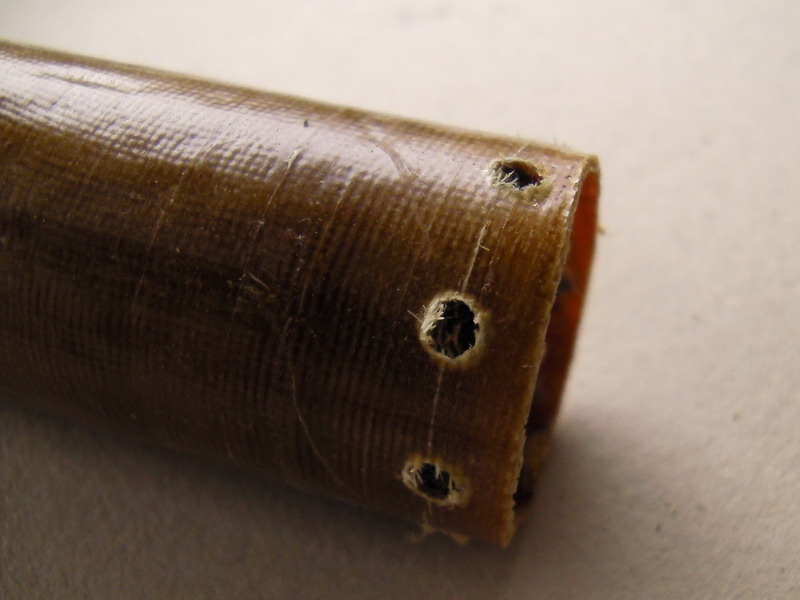

Заглушку организуем стандартно. Засверливаем в корпусе с нижнего торца по периметру 8 отверстий Ø5 мм отступя от края 4-5 мм. Делаем ванночку из скотча и заливаем эпоксидкой с наполнителем примерно 15-20 г.

На этом изготовление торцевика ТРДК-2 можно считать завершенным.

Зажигание

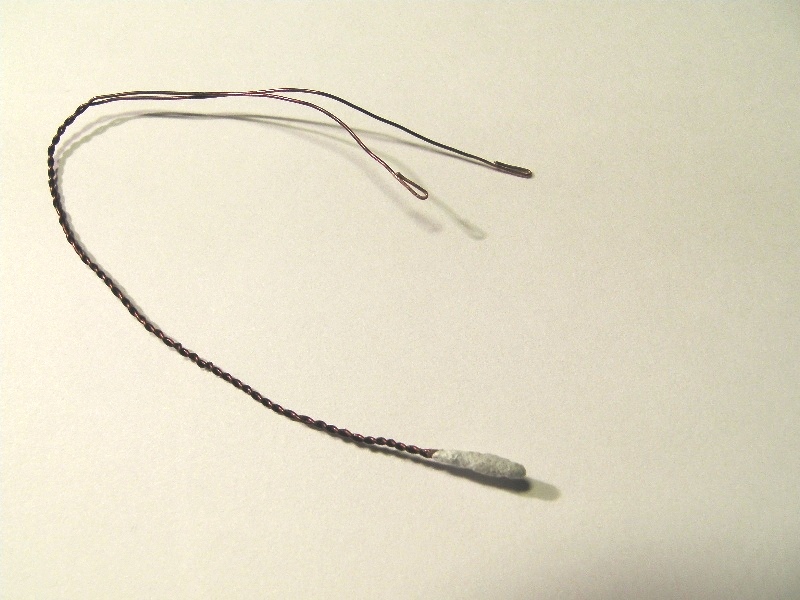

В качестве запала использовал высокотемпературный

ВЗК-2 выполненный в утонченном варианте из

полумиллиметровых проводов с лаковой изоляцией.

В качестве запала использовал высокотемпературный

ВЗК-2 выполненный в утонченном варианте из

полумиллиметровых проводов с лаковой изоляцией.

Характеристики

Параметры двигателя получаются такие:

Параметры двигателя получаются такие:

- длина 106 мм

- диаметр 41 мм

- вес 180 г

- длина заряда 61,5 мм

- диаметр заряда 33 мм

- вес заряда 97 г

- диаметр критического сечения сопла 2.9 мм

Соответственно получилось Kn=129,5.

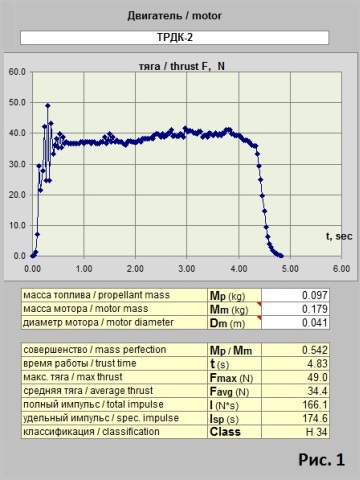

Испытания двигателя ТРДК-2 прошли 07.10.2010 на стенде ТСК-2-5 на базе 5-ти килограммовых весов. Результаты были обработаны программой ALTIMMEX-SP. Полученные характеристики показаны на рис.1.

На полной тяге мотор работал ~4.3 секунды, поэтому средняя скорость горения получается ~14,3 мм/с.

Удельный импульс получился 175 с, что для моих моторов является на данный момент лучшим показателем. Расчеты показывают

заманчивые перспективы использования такого мотора на ракетах. К примеру, аппарат весом 700 г

он может затащить на высоту более километра.

Заключение

Осмотры двигателя после испытаний и после вивисекции не выявили проблем. Корпус сохранил форму, цвет, жесткость.

Теплозащита цела.

Конструкция выдержала длительную тепловую нагрузку. Разгар сопла отсутствует.

Очевидно, что при некотором усилении теплозащиты сопла возможно увеличение времени работы мотора.

Осмотры двигателя после испытаний и после вивисекции не выявили проблем. Корпус сохранил форму, цвет, жесткость.

Теплозащита цела.

Конструкция выдержала длительную тепловую нагрузку. Разгар сопла отсутствует.

Очевидно, что при некотором усилении теплозащиты сопла возможно увеличение времени работы мотора.

Технология изготовления имеет свои плюсы и недостатки и уже сейчас дорабатывается. Однако она вполне рабочая и

весьма перспективная,

потому и приведена в статье. Вообще мотор, на мой взгляд, получился интересный.

P.S.

Содержание может корректироваться по мере накопления экспериментальных данных.