Речь пойдет не о стенде в полном объеме, а только об измерительной части, или регистраторе. Он может быть установлен на любом стенде вместо использовавшихся мною до сих пор механических весов. Весы это конечно просто, дешево и достаточно сердито, но имеют большую инерционность, требуют ручной обработки видеозаписи и плохо относятся к незапланированному превышению нагрузки. Предлагаемый тягоизмерительный емкостной комплекс ТЕК-1 свободен от этих недостатков.

Для начала об общей идеологии. Нагрузки от работающего двигателя подаются на датчик-конденсатор, обкладки которого представляют собой упругие элементы в виде жестких стальных пластин. Пластины, прогибаясь, меняют ёмкость датчика. Сам датчик включен в схему звукового генератора. Поэтому при изменении его емкости изменяется звуковая частота генератора. Звуковой сигнал записывается на любой бытовой записывающий прибор, закачивается на компьютер и обрабатывается на предмет выяснения зависимости частоты от времени. Имея данные тарировки датчика, получаем функцию тяги от времени.

Таким образом, вся система состоит из трех позиций: датчик-конденсатор, генератор звуковой частоты,

записывающее устройство. /21.04.2012, kia-soft/

Датчик-конденсатор

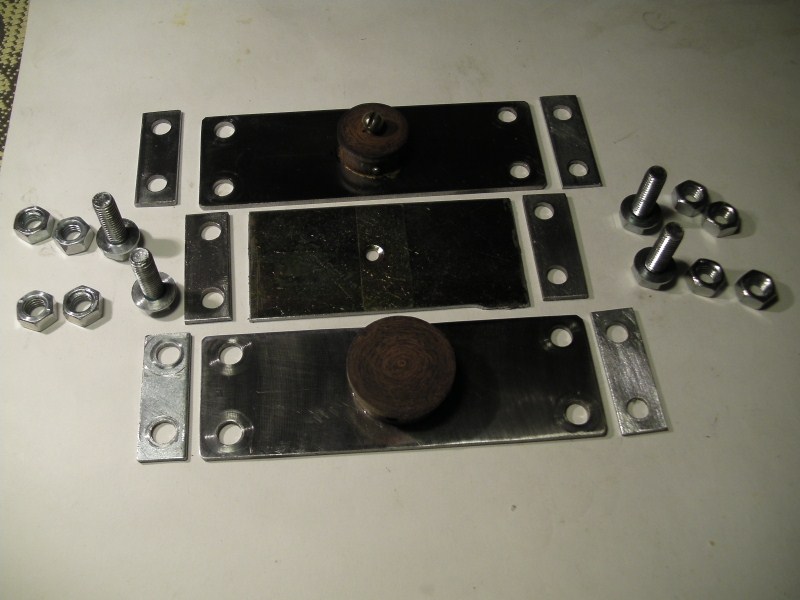

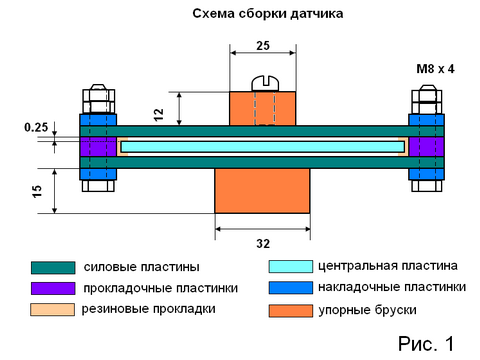

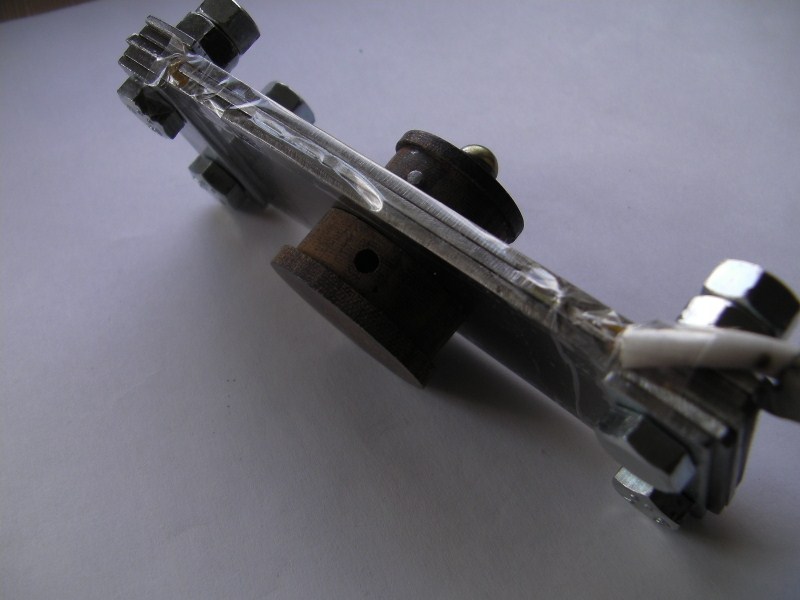

Конструкция датчика-конденсатора не представляет

сложности для понимания и исполнения. Между двумя стальными силовыми пластинами, стянутыми болтами,

представляющими собой одну обкладку конденсатора, через резиновые прокладки зажимается центральная стальная пластина,

которая является второй обкладкой конденсатора.

К ним подсоединяется короткий ~ 20 см антенный кабель с антенным разъемом для подключения к генератору.

Понятно, что от жесткости и размера силовых пластин будет зависеть диапазон допустимых

нагрузок на датчик. Я дам описание варианта датчика ДЕН-30, рассчитанного на максимальную

нагрузку 30 кг.

Для датчика понадобится набор стальных пластин, см.

чертеж.

Подобрать нужное железо можно на любом строительном рынке. Однако две

внешние силовые пластины должны быть выполнены из качественной упругой стали.

Чтобы обеспечить достаточную ёмкость эти пластины должны иметь вполне определенный размер.

Длина в районе 100мм плюс 35мм для обеспечения крепежа.

Ширину лучше брать в 2 раза меньше длины, исходя из рабочей части.

От толщины пластин, их жесткости, будет зависеть диапазон измеряемых нагрузок.

Для силовых пластин я взял лезвия от трамонтиновских

поварских топориков. Сталь очень качественная, соответственно пришлось помудохаться

с засверливанием отверстий. Однако, если правильно подойти к делу, то, как оказалось,

это достаточно несложно. Прежде всего, надо использовать хорошие специализированные сверла с

добавкой кобальта. Засверливаем четыре отверстия согласно чертежу. Сначала сверлом 3-4 мм,

затем уже рассверливаем до 8 мм. Технология такая. В место сверления капаем воды и

подаем сверло короткими нажимами, буквально 1-2 сек., не давая ему разогреться и "замылиться".

Воду добавляем постоянно, по мере стекания.

Эта несложная технология позволяет засверлиться очень быстро и без особого вреда для сверла.

Обязательно обеспечиваем соосность отверстий в верхней и нижней пластинах, обрабатывая их в пакете.

Среднюю пластину можно вырезать из любого железа. Толщину лучше брать не менее 2 мм, чтобы

обеспечить жесткость.

Если прокладочные пластинки сделать из стали толщиной 2,5 мм, то между

внешними и внутренней пластинами-обкладками

получатся зазоры по 0,25 мм. Чтобы закрепить центральную пластину в нужном

положении, т.е. по центру,

обычно на дальние края центральной пластины накладывают полоски тонкой резины от

хозяйственных перчаток. Тут важно симметрично проложить эти резинки, чтобы зазоры были одинаковые.

Надо учитывать, что диких усилий на резинках при сборке пакета возникать не должно, но центральная

пластина, тем не менее, должна быть надежно зафиксирована.

На центральной пластине можно сделать небольшой выступ, выходящий за пределы внешних обкладок.

К нему припаивается центральная жила антенного кабеля. Если по центру средней обкладки снизу и сверху приклеить кусочки тонкого

скотча, то можно избежать замыкания обкладок при завышенной нагрузке.

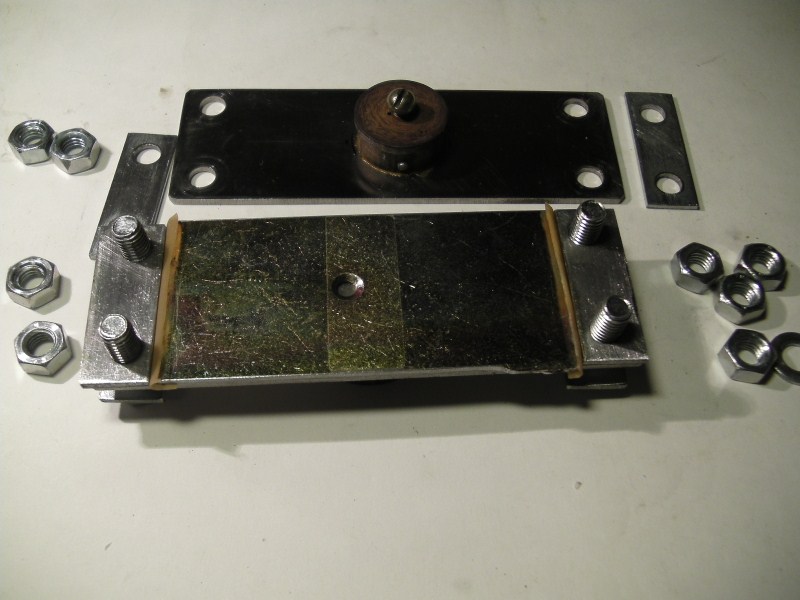

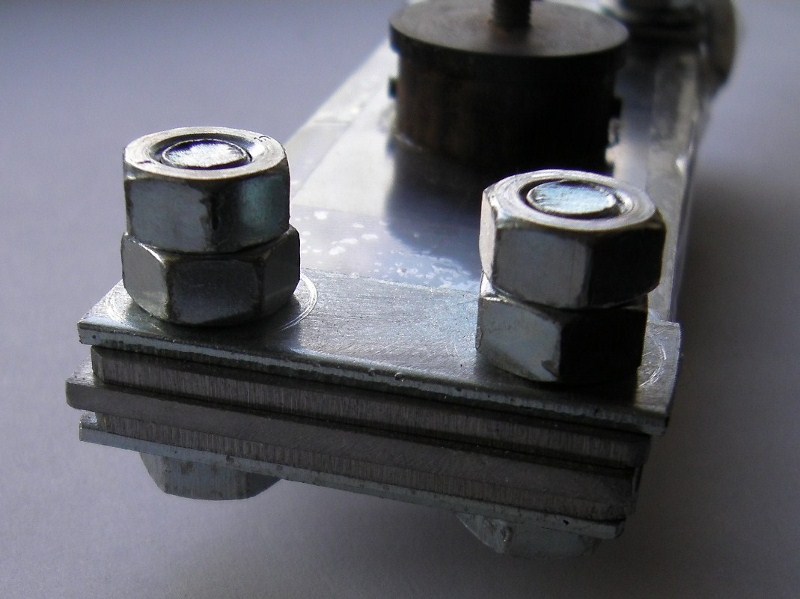

Весь пакет хорошенько стягивается с помощью четырёх болтов М8 и накладочных пластин. Причем,

через некоторое время после усадки металла, надо еще разок протянуть крепеж.

На один из болтов крепится мягкая латунная шайба с лепестками для фиксации кабеля. К этой шайбе

припаивается внешняя экранная оплетка. Центральная жила, как я уже упоминал, припаивается к средней

пластине. На другом конце кабеля устанавливается "папа" антенного разъема.

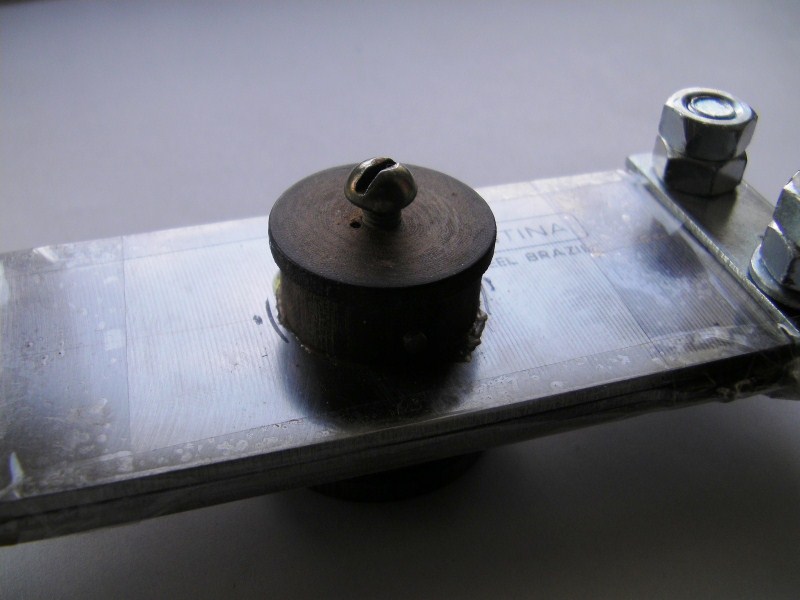

После сборки пакета, а можно и до сборки, к внешним пластинам-обкладкам по центру надо приклеить какие-нибудь

бобышки для передачи нагрузки от мотора. Я взял пару подвернувшихся под руку гетинаксовых цилиндра и

посадил на клей типа "88" фирмы DonDeal. В верхнюю бобышку вкрутил винт М5 для обеспечения четкой

точки упора со стороны двигателя. Ну и последний штрих - обклеиваем скотчем боковые торцы пластин

во избежание попадания совсем не нужной пыли и грязи в зазор нашего конденсатора.

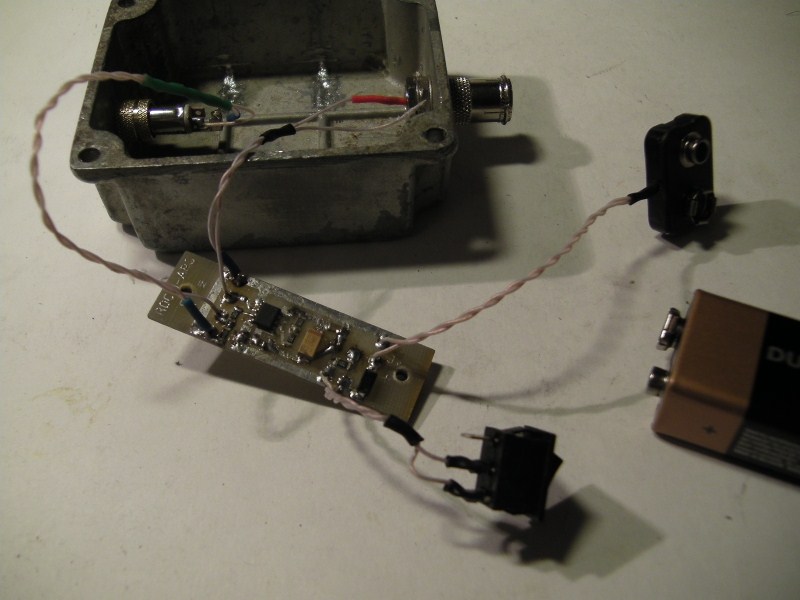

Генератор

Генератор выполнен в виде отдельного модуля в ударопрочном корпусе с разъемами для соединения с датчиком и записывающим устройством.

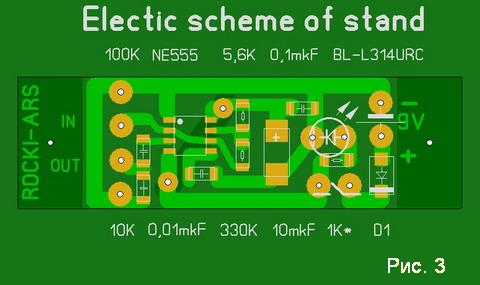

Принципиальная схема генератора звуковой частоты приведена на рис.2.

Это простая схемка на базе таймера 555.

В ней предусмотрены защита от переполюсовки, светодиодный индикатор включения и

делитель напряжения на выходе для возможности подсоединения к линейному входу

записывающего устройства.

Я решил сделать её на максимальном для себя уровне, т.е. используя печатную плату и SMD-элементную базу.

Таймер SMD-микросхема NE555.

Резисторы R1-R4 и конденсаторы С1,С3 в корпусе 1206.

Конденсатор С2 танталовый 10мкф х 16В.

Диод VD1 марки М1.

Светодиод HL1 любой поярче.

Микровыключатель клавишный, любой.

Питание батарейка типа Крона 9В.

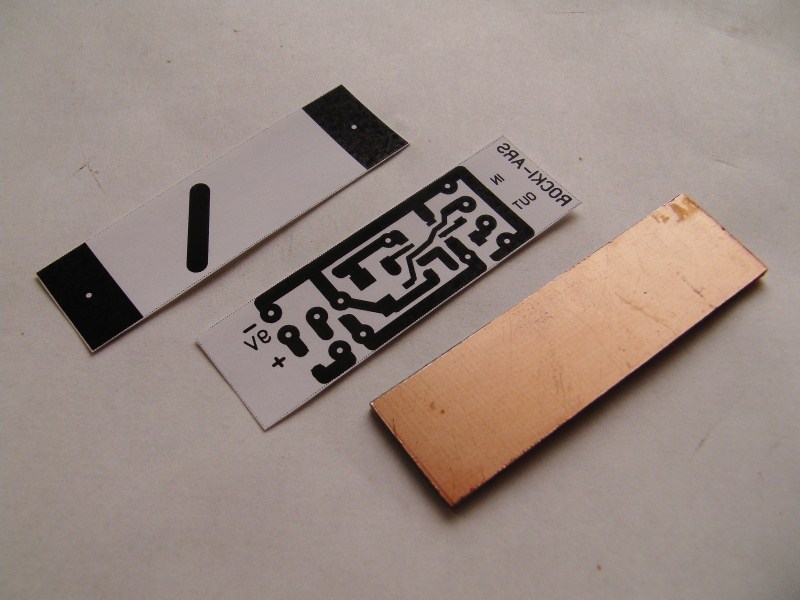

Плату из двухстороннего текстолита 55х16 выполнил по отработанной

ЛУТ технологии. Схема разводки показана на Рис.3.

Для распечатки трафарета в программе Slayer5 даю

файл

в формате .lay.

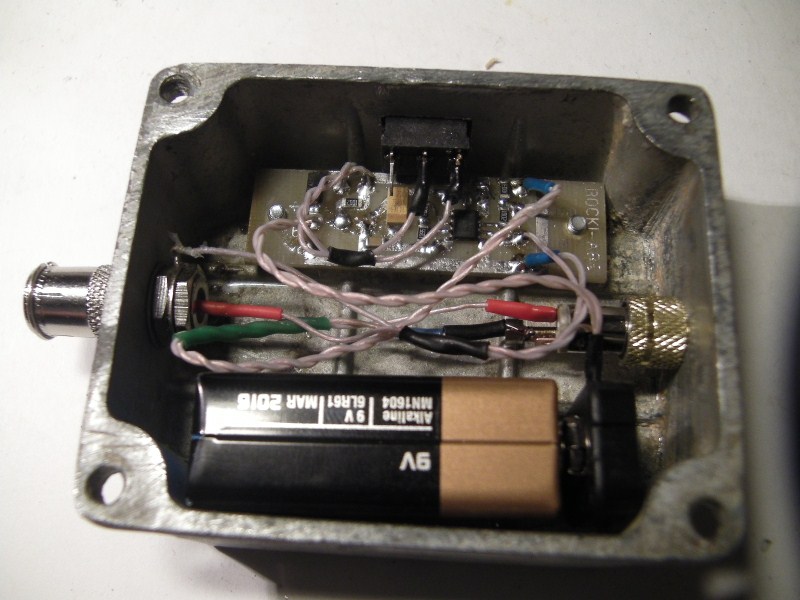

СМД-шная сборка позволила применить для крепления платы в корпусе слайс-технологию, т.е. закрепить прямо на корпусе при этом заняв минимум пространства. Так и сделал с помощью двух винтиков М3 и пары пластиковых шайб. Корпус - любая металлическая коробка по вкусу, но лучше, если он будет крепким, поскольку генератор будет находиться недалеко от работающего движка. Я нашел у себя в закромах литую алюминиевую коробку от какой-то старой электрики. В неё очень удачно установились батарейка, плата и "мамы" двух разъемов. Для входа - антенный разъем, для выхода на рекордер - стерео-джек. Светодиод вывел наружу. Вырезал паз для выключателя, собрал и закрыл все это дюралевой пластинкой с отверстиями для крепления корпуса генератора при испытаниях. Получилось солидно.

Проверить работу генератора можно с помощью наушников. Подсоединяем на вход датчик-конденсатор, на выход

наушники, включаем и, если все нормально, слышим писк в наушниках. При нажатии на датчик высота писка меняется.

Запись

Звуковой сигнал можно регистрировать прямо на компьютере, но в полевых условиях это не практично.

Лучше использовать какой-нибудь звукозаписывающий аппарат с линейным входом, с которого можно

перекинуть запись на комп после испытаний. Например, маленький пишущий плеер. Меня очень выручил ракетчик GOGI,

презентовав мне отличный плеер NEXX. Нужно только обязательно установить приличное качество записи.

Частоту дискредитации, или оцифровки сигнала не менее 48 кб/с.

Записанный во время испытаний файл надо конвертировать в формат WAV.

В таком виде он готов для построения графика тяги с помощью специальной программы

Thrust_meter,

написанной ракетчиком IgnisCaelum.

Программка несколько капризная, но рабочая.

Она позволяет при небольших настройках быстро получить и график тяги, и характеристики мотора.

Однако для работы программы необходимо предварительно провести тарировку датчика.

Тарировка

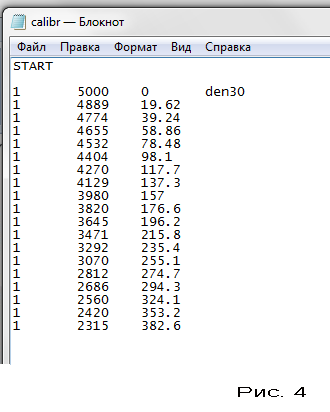

Нам надо организовать файл в текстовом формате, который показан на рис.4. Название любое, например, calibr. Строго говоря, расширение полагается .sns, но и .txt программа кушает без проблем. После ключевого слова START идут четыре столбца данных (через tab):

- в первом столбце номер датчика;

- во втором столбце частота генератора;

- в третьем столбце нагрузка в ньютонах;

- в четвертом столбце всего одна запись - название датчика;

В файле могут храниться данные тарировки разных датчиков. Надо только для каждого датчика проставить свой номер в первом столбце и название в четвертом. Для каждого датчика необходимо задать не менее десяти тарировочных точек.

Чтобы получить зависимость частоты от нагрузки, надо провести стандартное тарировочное

нагружение нашего регистратора известными грузами. Для этого собираем комплекс ТЕК-1 в

рабочее состояние, т.е. подсоединяем к генератору датчик антенным кабелем, а звуковым

кабелем подключаем компьютер через микрофонный вход.

Для собственно нагружения я применил "метод ведра", как видно на фотке. Поставил датчик

на крепкую доску-перекладину и повесил ведро прямо на верхний упор. В ведро загружал

самодельные гирьки весом 2 кг.

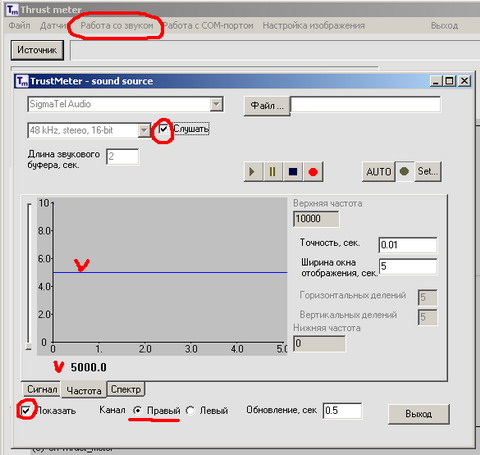

Итак, установка собрана. Включаем генератор и запускаем программу Thrust_meter. В верхнем

меню выбираем пункт "Работа со звуком". В открывшемся окне ставим галки в позициях "Слушать" и

"Показать". Выбираем рабочий канал (левый или правый). На графике должна появиться линия постоянной частоты,

а под графиком её значение. Небольшие колебания значения после запятой не критичны.

Это будет нулевое значение. Теперь добавляем нагрузку по 2кг, и записываем значения нагрузки и

соответствующей ей частоты. Загрузив по самое немогу, начинаем разгрузку датчика, снимая

по одной гире, и, опять-таки, записываем данные частота-нагрузка.

Получаем нужные нам данные частоты от нагрузки при прямом и обратном нагружении.

Записываем эти данные пока-что в табличку Экселя. Проделываем данную операцию несколько раз.

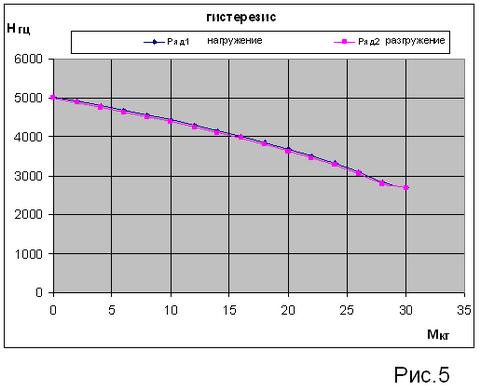

Я сделал 5 проходов. Данные прямых прогонов усредняем для каждой нагрузки. То же самое проделываем для

данных разгрузки и строим график, который показывает нам гистерезис нашего устройства, то бишь

разницу прямого и обратного нагружения, см. рис. 5. Эта разница не должна быть большой.

Для оценки величины гистерезиса надо исходить из того, что приведенная

погрешность системы не должна превышать 2%. А она складывается из ошибки гистерезиса и ошибки разброса

показаний. В моем случае гистерезис дал ошибку 0,9%. Хреново, конечно, но терпимо.

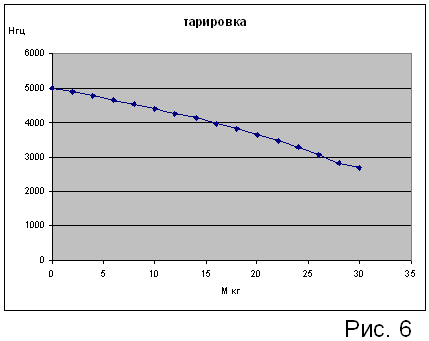

Теперь, усреднив значения нагружения и разгружения, получаем нужные нам данные для тарировочного файла.

Надо только пересчитать килограммы в ньютоны. Результирующий график показан на рис.6.

Сравнивая эти усредненные данные с результатами замеров можно оценить погрешность разброса показаний.

Берем среднеквадратичную ошибку по каждой нагрузке в 5-ти испытаниях и

выбираем из них максимальную. У меня она оказалась 1,1% при приведении к измеряемому диапазону. В

сумме с гистерезисом как раз 2%. Т.е. результат приемлемый, хотя и не выдающийся.

Тут надо правда учесть, что погрешность гистерезиса слабо сказывается на интегральных характеристиках

мотора. Таким образом, созданный

комплекс ТЕК-1 должен давать вполне приличную точность измерений тяговых характеристик ракетного мотора.

Запуск

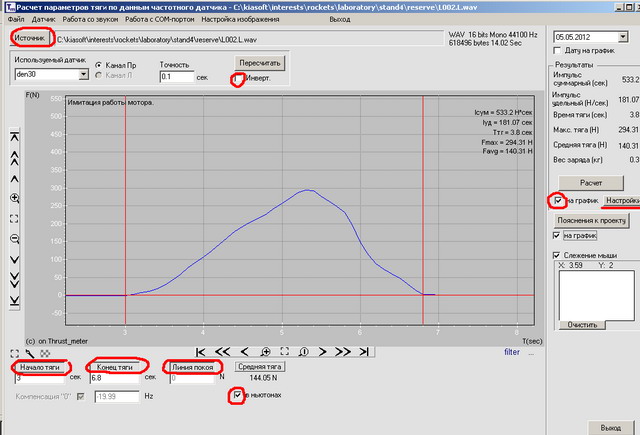

Для проверки работы системы не обязательно проводить реальное испытание, достаточно сымитировать работу мотора. Для этого я подсоединил вместо компа плеер и включил его на запись. Включил генератор и надавил рукой на датчик. Полученный файл переконвертировал в WAV формат, типа L002L.wav.

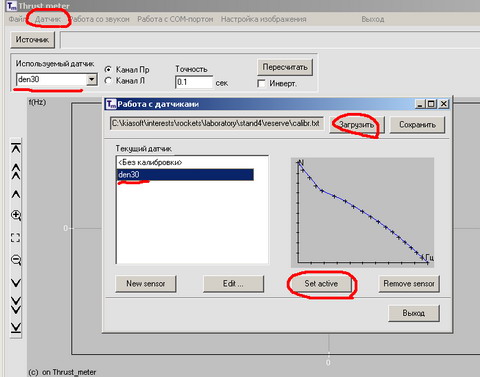

Далее, открыл программу Thrust_meter. Тыкнул на верхней панели "Датчик".

В окошке датчика загрузил калибровочный файл calibr. В поле "Текущий датчик" выбрал датчик den30 и кнопкой

"Set active" активизировал его. Закрыл окно датчика.

На главной форме по кнопке "Источник" в качестве источника данных испытаний выбрал записанный на плеере файл L002L.wav. Прога сразу выдала какую-то кракозябру герцев от времени. В окошке "линия покоя" указал значение частоты при отсутствии нагрузки. В окошках "начало тяги" и "конец тяги" задал интересующие меня моменты времени. Поставил галку в окошке "в ньютонах" и убрал галку "инверт.". И оба-на, получился график "тяги". Чпокнул галочку "на график" и получил даже характеристики моего виртуального мотора. Довольно удобно.

Чтобы прога показала удельный импульс Iуд, надо по кнопке "настройки" задать массу заряда.

Картинка при изменениях периодически норовит кувыркнуться

вверх ногами, ситуацию правим галочкой "инверт.". Кнопку "пересчитать" и шахматку "Освежить картинку" жать

не рекомендую - придется все настраивать заново.

Что полезно, данные испытаний можно выгрузить в числовом виде в файл. Формат файла .trt, но

это обычный текстовый файл. Его можно открыть блокнотом, экселем и т.п..

Это позволяет использовать результаты испытаний в программе ALTIMMEX для расчета летных характеристик ракеты.

Реализация

Как я упоминал в начале статьи, датчик с системой регистрации может быть установлен на любом стенде вместо

механических весов. Однако стоит заметить, что компактность комплекса ТЕК-1, позволяет использовать меньшие

станины для испытания больших по размеру моторов. В качестве примера на фото показана конструкция на базе

стенда

ТСК-1М,

условное название ТСК-1Е. На нее спокойно устанавливается мотор

РДК-Х300, который ранее прожигался

на довольно громоздком стенде

ТСК-3.

Движки, которые могут быть протестированы на стенде ТСК-1Е могут иметь тягу значительно превышающую 28кг,

т.е. максимально допустимую нагрузку на датчик. Чтобы не делать разные датчики можно применить плечевой делитель,

как показано на фотке. Например, моторы РДК-Х3 с топливом ПАЛ-71Сп, несмотря на небольшие габариты, развивают тягу до

35кг. Для их испытания пришлось изготовить простой плечевой делитель - свободно лежащая планка. Одна опора жесткая, выполненная на

шпильке, и регулируется по высоте. Вторая опора - датчик. Мотор упирается в конусный упор, расположенный между опорами.

Коэффициент деления определяется отношением плеч от жесткой опоры до упора и от жесткой опоры до датчика.

У меня получился 0,56, т.е. можно измерять тягу до 50кг. Для получения нормальных данных в программе Thrust_meter,

достаточно пересчитать данные калибровки в калибровочном файле, поделив их на коэффициент.

Причем для этого не надо создавать новый файл, достаточно организовать в имеющемся файле новый виртуальный датчик

и сделать его активным в программе.

Заключение

Идея датчика-конденсатора не нова, но в профессиональной практике не получила распространения. Однако среди любителей емкостной датчик стал очень популярным, благодаря разработкам Serge77 и многочисленных последователей. Дело в том, что для его изготовления и применения не требуется больших знаний в электронике. А при аккуратном исполнении самого датчика, можно свести к минимуму присущие конденсаторной схеме недостатки. Точности измерений вполне хватает для любительских целей.

Вариантов реализации тоже более чем достаточно. Конструкцию, которую я предложил, трудно назвать оригинальной, но она неплохо проработана и в ней использованы идеи разных авторов и мои собственные, конечно.

Хотелось бы отметить высокую гибкость комплекса ТЕК-1. К хорошо защищенному модулю генератора могут подсоединяться емкостные датчики разных диапазонов измерения, разные записывающие устройства.

Конечно, система проигрывает стандартным тензометрическим устройствам почти по всем параметрам, но только не по цене. Очень бюджетная, по карману большинству любителей. /05.05.2012 kia-soft/

И в заключение дам несколько полезных ссылок по теме емкостного стенда:

стенд Serge77;

стенд Атмосферы;

стенд IvanV;

страничка IgnisCaelum.