Мною опробованы уже довольно много разных вариантов шпилечной системы формирования и прессования заряда.

По большому счету все они одинаковы в плане принципа действия. Здесь приведу последний, довольно

простой и практичный вариант, разработанный специально для полусопловых моторов, но подходящий также для бессопловых и сопловых

моторов калибром 20 мм. Понятно, что тут больше важна общая схема, а не размеры, но гораздо проще и

понятнее объяснять на конкретном примере.

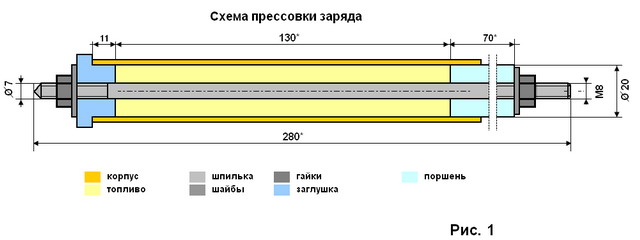

Схема представлена на рис.1.

Мною опробованы уже довольно много разных вариантов шпилечной системы формирования и прессования заряда.

По большому счету все они одинаковы в плане принципа действия. Здесь приведу последний, довольно

простой и практичный вариант, разработанный специально для полусопловых моторов, но подходящий также для бессопловых и сопловых

моторов калибром 20 мм. Понятно, что тут больше важна общая схема, а не размеры, но гораздо проще и

понятнее объяснять на конкретном примере.

Схема представлена на рис.1.

Материалы

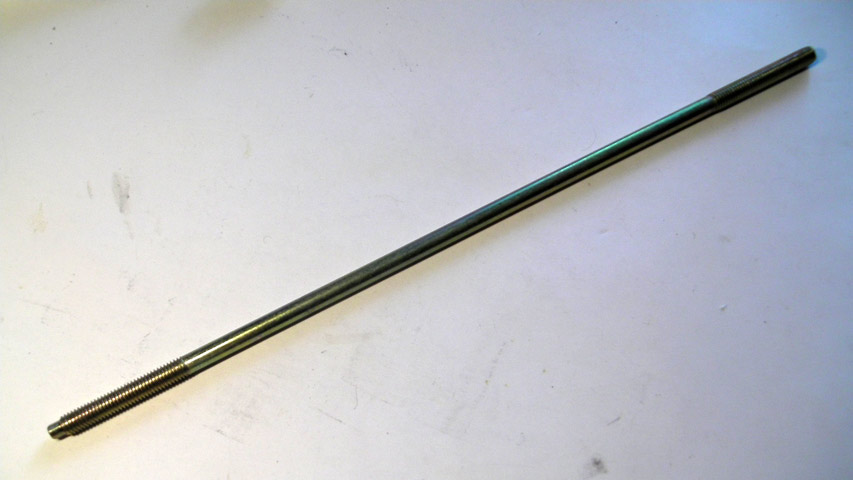

Основу составляет длинная 330 мм шпилька от анкерного крепления (Ø12 мм) с

резьбой М8 с двух сторон и основным диаметром в безрезьбовой зоне 7 мм. Продаются

в хозмагах и на рынках. Она позволяет формировать заряды длиной до 150 мм.

При необходимости можно взять шпильку и длиннее, но тогда надо либо отпилить излишки, либо

пересмотреть размеры поршня.

Основу составляет длинная 330 мм шпилька от анкерного крепления (Ø12 мм) с

резьбой М8 с двух сторон и основным диаметром в безрезьбовой зоне 7 мм. Продаются

в хозмагах и на рынках. Она позволяет формировать заряды длиной до 150 мм.

При необходимости можно взять шпильку и длиннее, но тогда надо либо отпилить излишки, либо

пересмотреть размеры поршня.

К шпильке нужны три гайки М8, две широких шайбы под М8.

Дополнительно надо будет выточить пробку и поршень из фторопласта, дерева или алюминия.

Изготовление

Проблема со шпилькой только одна - резьба имеет больший диаметр, чем цилиндрическая часть, которую нам надо

использовать для формирования канала. Решил её элементарно. Надел плашку на уже существующую резьбу с одной стороны

шпильки и нарезал дальше по 7-ми миллиметровому стержню примерно на 30 мм. Участок с резьбой Ø8 мм отрезал,

оставив только участок с резьбой Ø7 мм, и заточил этот конец.

Получился один конец у шпильки заостренный с резьбой М8, но диаметром 7мм. Этим концом можно теперь вставлять

шпильку в топливо, загруженное в корпус и без проблем извлекать из застывшей шашки.

На прочность резьбы это сказалось не принципиально для наших целей.

Проблема со шпилькой только одна - резьба имеет больший диаметр, чем цилиндрическая часть, которую нам надо

использовать для формирования канала. Решил её элементарно. Надел плашку на уже существующую резьбу с одной стороны

шпильки и нарезал дальше по 7-ми миллиметровому стержню примерно на 30 мм. Участок с резьбой Ø8 мм отрезал,

оставив только участок с резьбой Ø7 мм, и заточил этот конец.

Получился один конец у шпильки заостренный с резьбой М8, но диаметром 7мм. Этим концом можно теперь вставлять

шпильку в топливо, загруженное в корпус и без проблем извлекать из застывшей шашки.

На прочность резьбы это сказалось не принципиально для наших целей.

Резьбу с другого конца шпильки не трогаем.

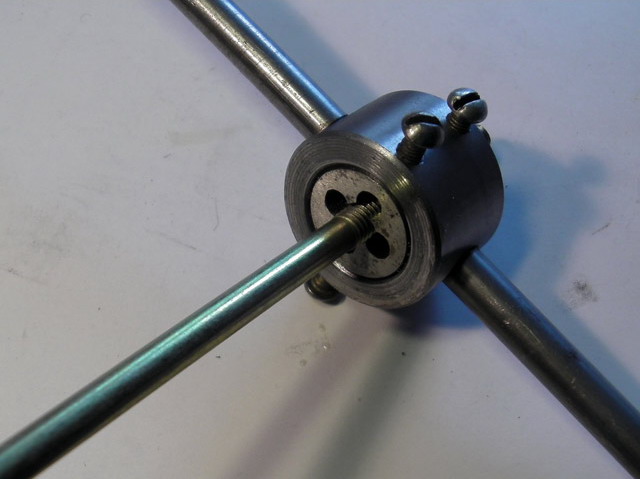

Теперь надо дополнить конструкцию пробкой со стороны формирования сопла. Её лучше выточить из фторопласта, можно из алюминия,

и даже из мелкослоистого твердого дерева типа бук, граб, береза. Деревянную пробку надо только покрыть слоем эпоксидки

разведенной ацетоном 1:1. Пробка должна иметь буртик для ограничения утапливания в корпус и нормирования длины свободного

участка для установки сопла, если таковое требуется.

И, конечно, осевое отверстие 7мм.

Теперь надо дополнить конструкцию пробкой со стороны формирования сопла. Её лучше выточить из фторопласта, можно из алюминия,

и даже из мелкослоистого твердого дерева типа бук, граб, береза. Деревянную пробку надо только покрыть слоем эпоксидки

разведенной ацетоном 1:1. Пробка должна иметь буртик для ограничения утапливания в корпус и нормирования длины свободного

участка для установки сопла, если таковое требуется.

И, конечно, осевое отверстие 7мм.

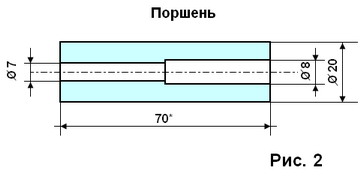

С другой стороны надо организовать поршень, рис.2. Материалы те же, что и для пробки. Я делал из березы.

Это простой цилиндр длиной ~70 мм и диаметром 20 мм. В

нем тоже делается центральное отверстие под шпильку, но хитрым образом. На половину длины оно должно иметь

диаметр 7 мм, а на вторую половину - 8 мм. Напомню, деревянный поршень надо загрунтовать эпоксидкой,

разведенной ацетоном.

С другой стороны надо организовать поршень, рис.2. Материалы те же, что и для пробки. Я делал из березы.

Это простой цилиндр длиной ~70 мм и диаметром 20 мм. В

нем тоже делается центральное отверстие под шпильку, но хитрым образом. На половину длины оно должно иметь

диаметр 7 мм, а на вторую половину - 8 мм. Напомню, деревянный поршень надо загрунтовать эпоксидкой,

разведенной ацетоном.

Добавив пару гаек М8 и пару шайб, получаем готовую систему прессования заряда. Можем приступать к зарядке движка.

Использование

Скрепленный заряд формируется непосредственно в корпусе РДТТ. В данном случае это бумажные корпуса длиной

160-180мм. Материал корпуса, конечно, не принципиален, а вот длину можно сделать с запасом, тогда проще будет центрировать шпильку.

Излишек длины всегда можно отрезать, однако надо учитывать, что в очень

длинные корпуса трудно закладывать плавленые топлива.

Скрепленный заряд формируется непосредственно в корпусе РДТТ. В данном случае это бумажные корпуса длиной

160-180мм. Материал корпуса, конечно, не принципиален, а вот длину можно сделать с запасом, тогда проще будет центрировать шпильку.

Излишек длины всегда можно отрезать, однако надо учитывать, что в очень

длинные корпуса трудно закладывать плавленые топлива.

Итак, сначала вставляем пробку с одного конца корпуса. Её торец слегка смазываем маслом. Отверстие затыкаем комочком полиэтиленовой пленки. С другого конца закладываем топливо. Надо завесить корпус с пробкой и по ходу закладки взвешивать мотор, чтобы проконтролировать количество заложенного топлива.

По окончании закладки, смазываем маслом рабочий торец поршня (со стороны 7-ми мм отверстия) и вставляем с открытой стороны корпуса, прижимая к топливу. Через центральное отверстие поршня вставляем слегка промазанный маслом стержень шпильки, заостренным концом, естественно. Продавливаем шпильку через топливо до выхода из отверстия пробки. Для некоторых густых топлив это не простая задача, можно тогда воспользоваться длинной струбциной. Главное следить, чтобы шпилька шла без перекосов, и постараться не повредить торцевую рабочую поверхность пробки. Шпилька должна выйти со стороны пробки миллиметров на 20. Накидываем на выступающий конец шайбу и гайку (лучше две), фиксируя пробку от смещения. С противоположного конца шпильки также накручиваем гайку, подложив под нее шайбу. Поджимаем потихоньку поршень этой гайкой и прессуем таким образом заряд. Поддавить требуется прилично, но при этом надо учесть, что прочность корпуса не беспредельна. Фанатизм может привести к разрыву корпуса.

В таком зажатом виде оставляем заряд для застывания на несколько дней. Это зависит от топлива. Для карамели достаточно суток, для топлив на силиконовой связке лучше выдержать дня три. Периодически надо проверять степень зажима поршня, при необходимости подтягивая гайку.

По окончании срока застывания шашки, снимаем гайку со стороны пробки и выпрессовываем шпильку из топлива. Для этого просто продолжаем затягивать гайку со стороны поршня. Если резьба заканчивается, откручиваем гайку, вставляем отрезок какой-нибудь трубки подходящей длины и, снова накинув гайку, продолжаем выпрессовку до полного освобождения шпильки.

Осталось вытащить пробку и поршень. На этом заканчивается формирование шашки заряда. Не помешает убедиться в ее качестве, завесить и замерить при необходимости. /11.03.2011 kia-soft/